一原金屬工業股份有限公司

創立於 1984 年,已有 36 年的歷史。為純外銷的凡而(Valves)製造工廠,客戶遍佈全球,本公司並取得TUV ISO 9001、ISO 14001、ISO 45001、 UL、API、AGA、CE等相關認證,為同業間取得最多認證的廠商。本司業務部門位於台中市內,工廠位於鹿港鎮彰濱工業區內。

主要商品 / 服務項目

主要產品為鑄件,不銹鋼凡而、碳鋼凡而及一般工業用 Valves 等閥類相關產品。大量專業認證TUV ISO 9001、UL、API、AGA、CE,為全球最大石油上市公司埃克森美孚的三大供應商。從設計,鑄造,加工,到成品量身訂做的客戶服務。

主要產品為鑄件,不銹鋼凡而、碳鋼凡而及一般工業用 Valves 等閥類相關產品。大量專業認證TUV ISO 9001、UL、API、AGA、CE,為全球最大石油上市公司埃克森美孚的三大供應商。從設計,鑄造,加工,到成品量身訂做的客戶服務。

製造瓶頸

一原透過專利的加持與技術,最終的良率是好的。但這些良率是很多內部管理成本撐起來的,對一原內部而言,不論金錢或時間上都是損失。

另外一原面對的難題是,雖然客戶會因為一原的品質不易跑單,但真正遇到急的時候,客戶也是會下給別的廠商(跑單數字無法統計…)。

一原為加快訂單交付,又會透過加班與空運來達成目標,常此下來造成營收短少,人力、時間、成本等浪費。

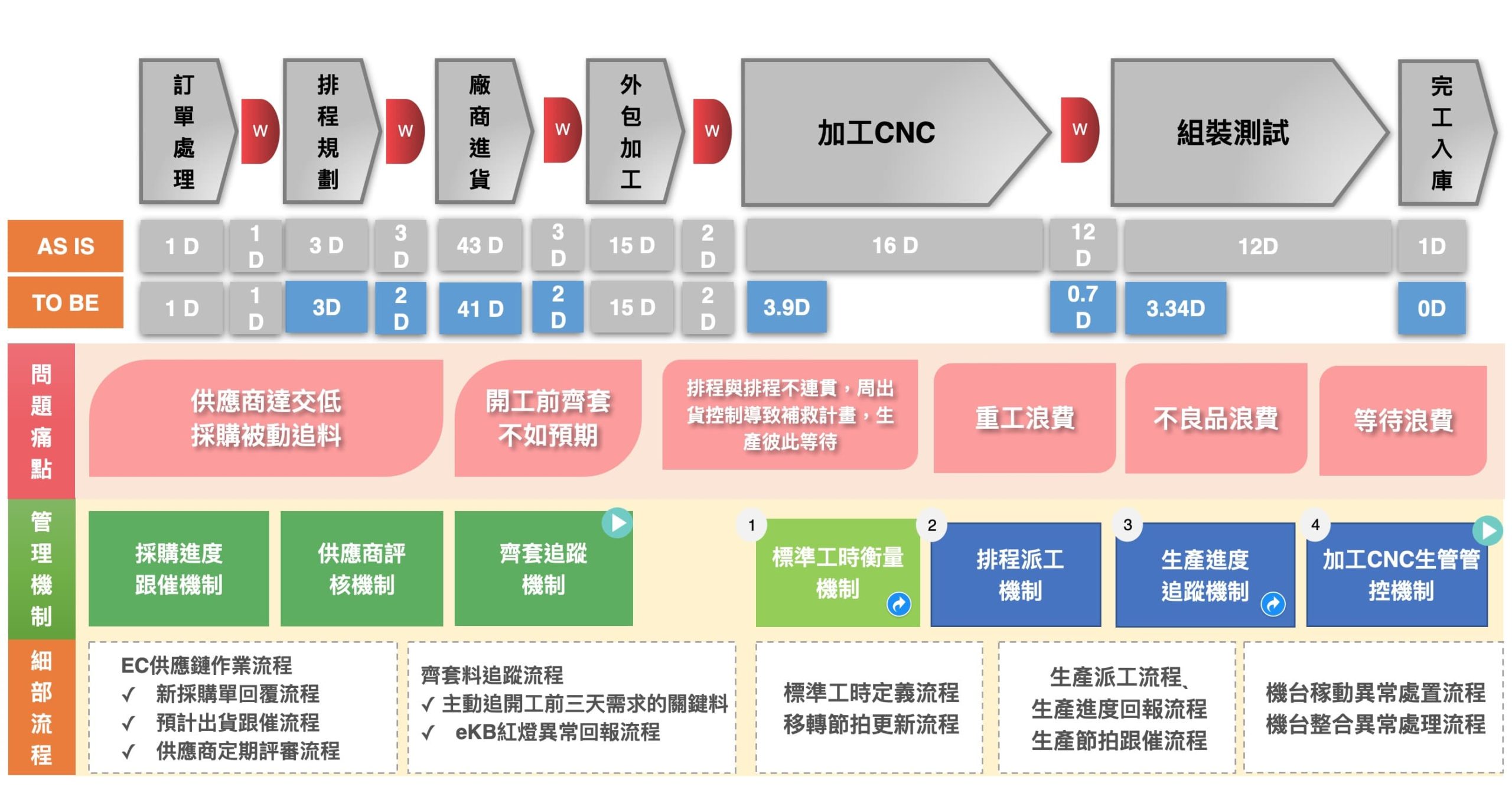

鼎華智能化方案實施

標準工時衡量機制

挑戰

- 一原過去用斷階開立工單來達到生產控制目的,如此將帶來成倍的工單,領料,入庫單數量。透過本次sMES導入達成整併目標。

- 現場生產量是否合理? 多久要生產出來多依照老生管經驗,沒有一個很明確的規範來衡量作業人員的生產效率,促進生產節奏。

對策

- 上線前一次性進行BOM表整併。

- 接到訂單時透過展LRP再次確認BOM斷階符合標的。

- 當有新品時,製造課長即進行時間研究設定初期標工。

- 新品對[寬放率]統一設定,依照回饋的報工時間調整產品控制寬鬆程度。

- 透過[容許等待時間],縮小前後站等待時間。

- 每日下午14:00透過實做掌握實際工時,檢討標工設定。

生產批量移轉機制

挑戰

一原一工單300PCS,一顆做3分鐘,做一顆同時另外299也同時在等待,以往人員下班填寫工時單,也於下班前移轉至下站。

對策

- 製造課長設定初期標工時同時依照每移轉載具設定生產批量。

- 生管依照移轉載具量自動開立生產批。

- CNC機聯網為單件流動自動報工,組立線為批進批出。

- 每移轉載具完成,則進行移轉(如訂單數300PCS,一載具50PCS,即50PCS移轉一次,為原本的6倍)。

生產進度追蹤機制

挑戰

以往跟進生產在出貨段,往往發現都已具延遲風險。增加加班與空運等額外費用,並導致掉單風險。

對策

由出貨跟催到每日08:00進行製造晨會,並將sMES報工資訊銜接排程表做每日進度更新,透過看板即時得悉進度落後發生,並於每日14:00製造根據落後項目進行追回處置回報,日跟進又太慢,改為精實的”秒”管理,即時在異常發生進行遏止,加快整體生產移轉節拍的實現。

機台資訊收集機制

挑戰

一原加工線為除採購鑄件外不良發生大宗,加上U型線組一台加工機為一製程,若須蒐集為何機台,何製程,何人,何時做多少等單件加工即時資訊掌握,傳統批進批出報工模式無法有效蒐集資訊改善。

對策

透過生產U型線的派工,並由MES告知機台加工程式並機台one pcs Count自動出站,U型判斷機台狀態自動進站。實現21台機台聯網。將車床、銑床、攻牙等製程做拆分,蒐集各站工時與不良供後續改善。

挑戰

一原加工機台加工程式皆為作業員自行取USB做程式登錄,一月約會有兩~三次因取錯加工程式導致的報廢。

對策

透過事前製造現場主管綁定品項對應作業站,對應設備的加工程式設定,當生產批開始生產時,至sMES索取加工程式代碼,sMES傳送到機台取出加工程式讀入機台待加工,大幅降低因加工程式用錯導致的客訴、退貨與報廢。

挑戰

一原圖面版次複雜,以往皆由生管自網路硬碟取加工圖面給加工課,組裝課做生產。但因取錯圖面,或版次較舊導致的生產報廢與客訴。

對策

研發於PLM系統設定品號版本對應的圖面版本,透過每日定期拋轉到ERP。生管開工單時確認帶出圖面版本與品號版本與訂單一致,圖面資訊拋轉至sMES。sMES依照圖面版本與品號版本帶出加工圖面,確保版次正確。

MES帶來的指標直接效益

透過削減工單數、縮小生產批量、導入精實生產:

– 專案初期每張生產批進站等待時間降低39.4%。

– 專案初期每張生產批出站等待時間降低73.6%。

– 工單如期完工74.21% ⇨ 87.28%。

– 訂單達交由40.41%,提升至87.28%↑。

– 現已可由延遲兩天出貨提升至提前10天完工,除了客戶變更交期狀況外,隨時準備好出貨程序。