บริษัท ลี่ซาน อินดัสเตรียล จำกัด

กลุ่มบริษัทลี่ซานอินดัสเตรียลก่อตั้งขึ้นในปี พ.ศ. 2516 และได้เติบโตขึ้นเป็นบริษัทจดทะเบียนในตลาดหลักทรัพย์ที่ครอบคลุมอุตสาหกรรมเครื่องจักรไฟฟ้าและอิเล็กทรอนิกส์ ปัจจุบันมีบริษัทสาขาในจีนแผ่นดินใหญ่ และมีพนักงานในกลุ่มบริษัททั้งหมด 1,500 คน ผลิตภัณฑ์หลักของบริษัทมีสองประเภท ได้แก่ เครื่องออกกำลังกายและเครื่องมือกล ผลิตภัณฑ์ของบริษัทมีการเติบโตอย่างต่อเนื่องทุกปี โดยเครื่องมือกลที่ผลิตเป็นผลิตภัณฑ์ที่มีมูลค่าเพิ่มสูงสุดในอุตสาหกรรมเครื่องจักรกล ทำให้บริษัทก้าวขึ้นเป็นผู้ผลิตเครื่องมือกล DIY รายใหญ่ที่สุดในไต้หวัน โดยมีตลาดส่งออกหลักในสหรัฐอเมริกาและยุโรป

ผลิตภัณฑ์:

- เครื่องออกกำลังกาย: เช่น เครื่องเดินวงรี จักรยานออกกำลังกาย ลู่วิ่ง จักรยานเอนปั่น ฯลฯ โดยเน้นการผลิตแบบ OEM เป็นหลัก

- เครื่องมือกล: เช่น เครื่องมือช่างไม้ไฟฟ้า เครื่องมือไฟฟ้า ฯลฯ โดยเน้นการผลิตแบบ OEM/ODM เป็นหลัก และมุ่งสู่การพัฒนาแบรนด์ของตนเอง

การผลิตปัญหาคอขวด

1.การคำนวณปริมาณการใช้วัตถุดิบและความต้องการของโรงงานหลายแห่งโดยบุคลากร ทำให้สิ้นเปลืองกำลังคน

2.การควบคุมปริมาณสินค้าคงคลังภายนอกรวมถึงจำนวนสินค้าที่มีข้อบกพร่อง และปริมาณสินค้าที่ดีในแต่ละขั้นตอนเป็นเรื่องยาก

3.ไม่สามารถแปลงสัญญาณการผลิตเป็นข้อมูลเชิงปริมาณที่มองเห็นได้ เพื่อให้ผู้จัดการฝ่ายผลิตใช้ในการตัดสินใจจัดตารางการผลิต

4.การปรับตารางการประกอบ ไม่ได้เปลี่ยนแปลงเอกสารที่เกี่ยวข้องพร้อมกัน ทำให้ความคืบหน้าการผลิตไม่เชื่อมโยงและควบคุมได้ยาก

5.ไม่สามารถติดตามประวัติการผลิตและการบำรุงรักษา ทำให้ยากต่อการควบคุมความคืบหน้าการผลิต

6.การออกใบสั่งจ่ายวัตถุดิบตามปริมาณการจัดส่งแต่ละตู้ ทำให้วัตถุจริงและการบัญชีแยกจากกัน

7.จังหวะการรับเข้าและการจัดส่งไม่สอดคล้องกัน ทำให้วัตถุจริงและการบัญชีแยกจากกัน

ระบบอัจฉริยะ Dinghuaการดำเนินการตามแผน

การเพิ่มประสิทธิภาพตรรกะการวางแผนตารางและการเตรียมวัตถุดิบ

ความท้าทาย

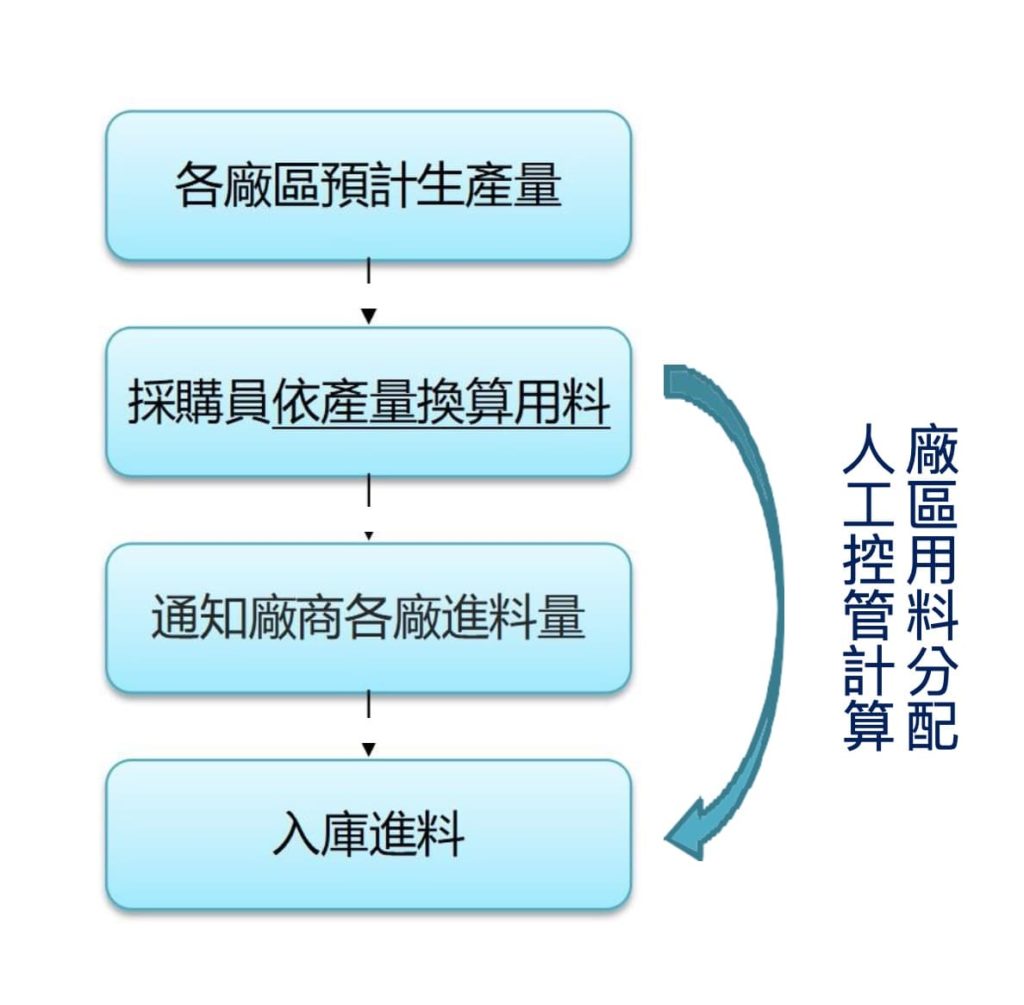

การคำนวณปริมาณการใช้วัตถุดิบและความต้องการของโรงงานหลายแห่งโดยบุคลากร ทำให้สิ้นเปลืองกำลังคน

มาตรการรับมือ

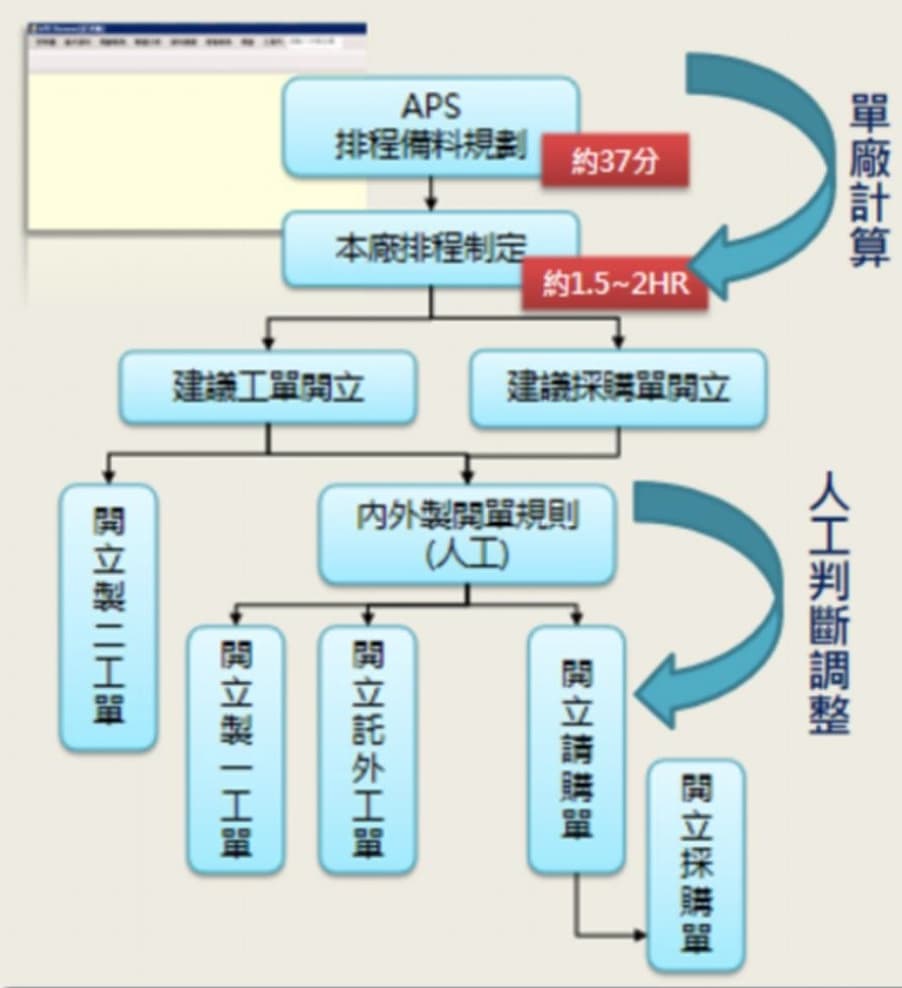

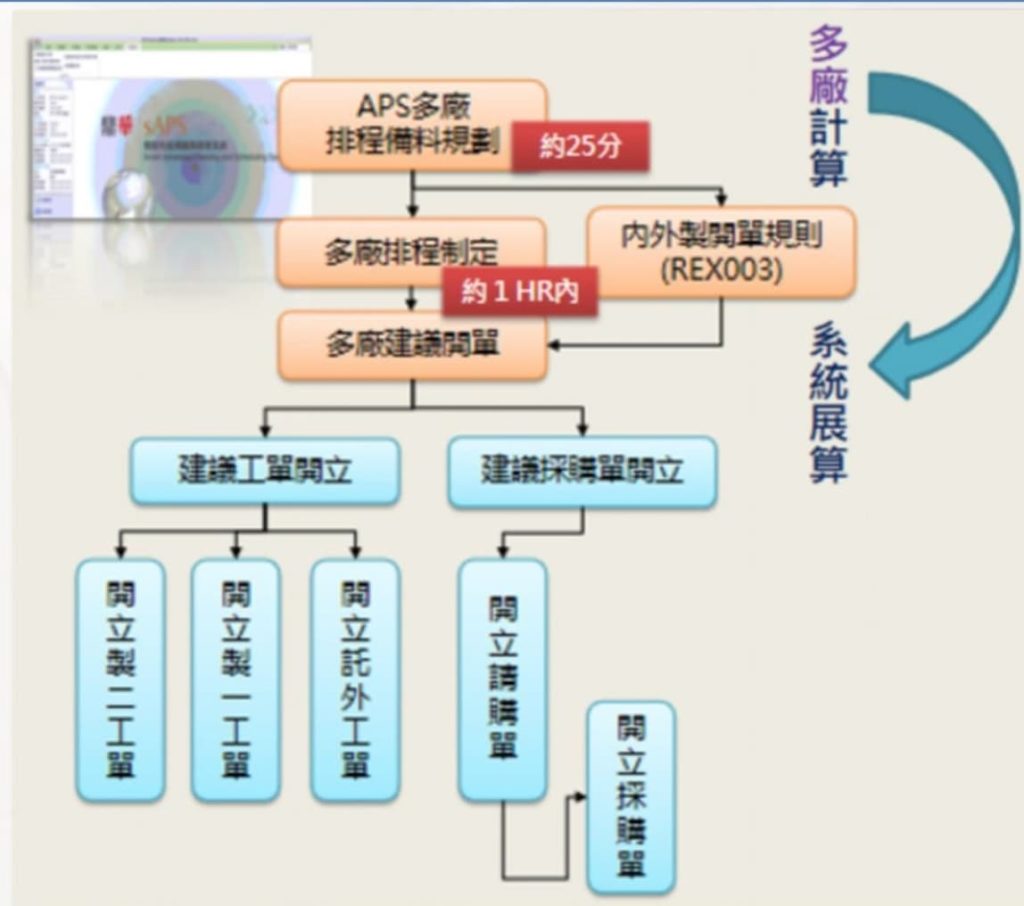

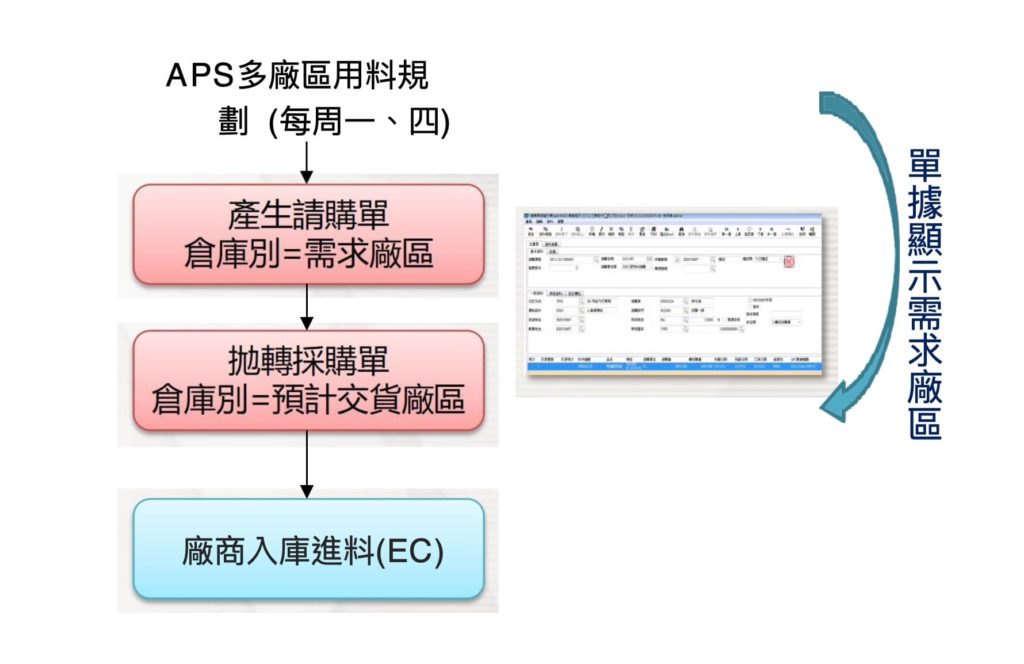

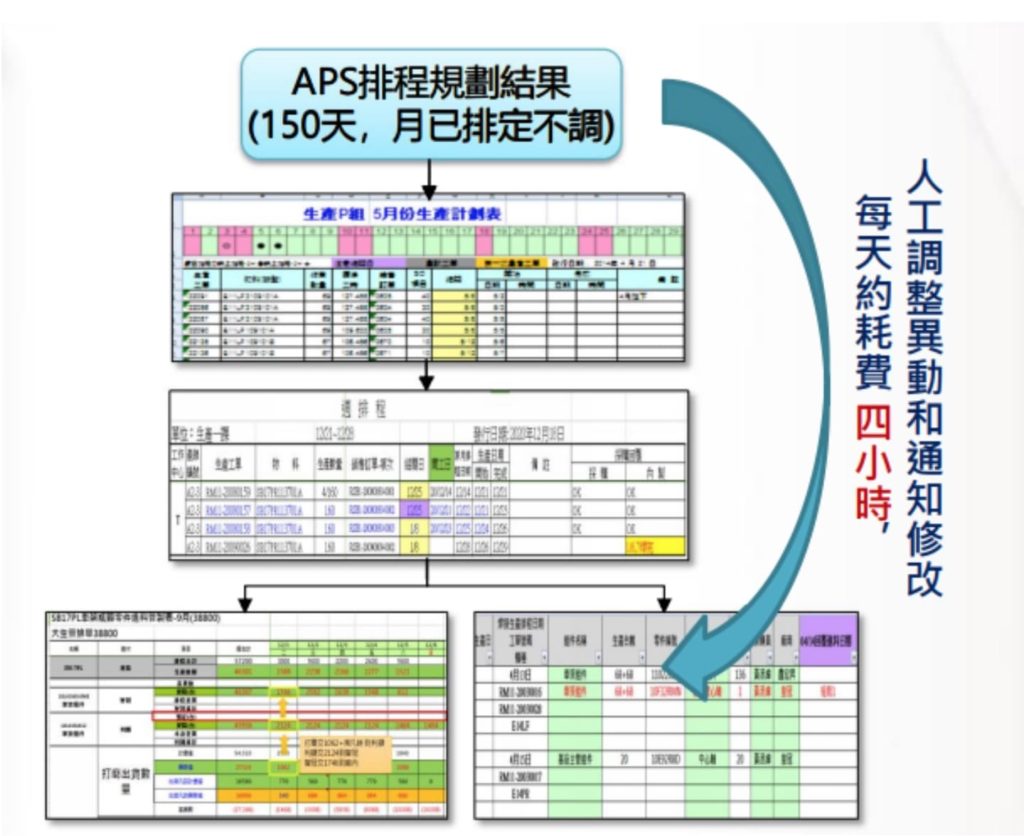

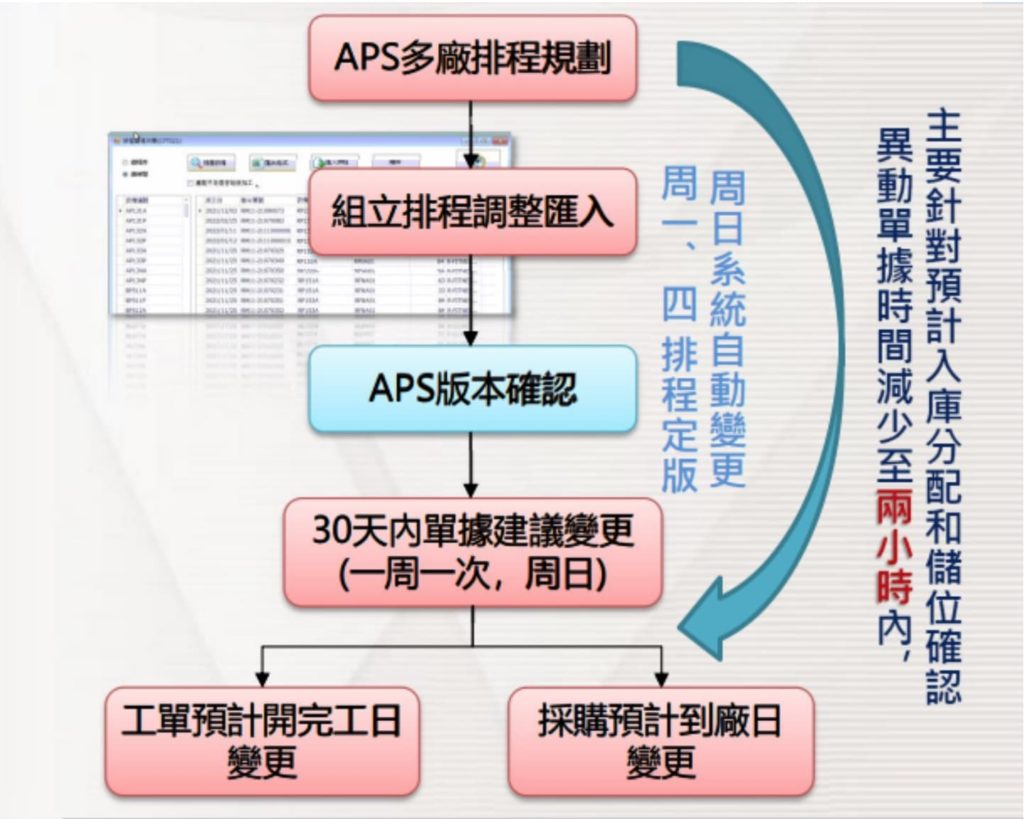

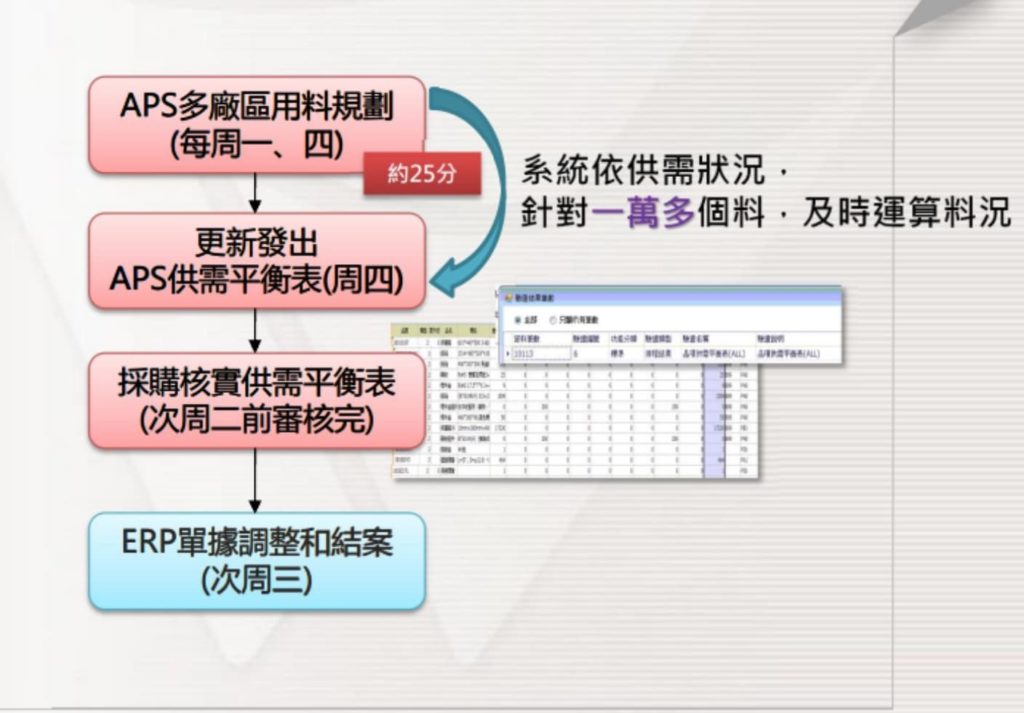

แก้ไขกฎเกณฑ์ตรรกะเดิมของระบบ (การวางแผนผลิตภายในเดิมเป็นการคำนวณจากปัจจุบันไปข้างหน้า → เปลี่ยนเป็นการคำนวณวันมอบหมายงานผลิตภายในจากวันต้องการประกอบย้อนหลัง) สร้างกฎเกณฑ์ตรรกะการวางแผนตารางและการเตรียมวัตถุดิบสำหรับโรงงานหลายแห่ง รวมถึงกฎเกณฑ์การกระจายการผลิตภายในและภายนอก โดยระบบ APS จะวางแผนและคำนวณตารางการผลิตและความต้องการเตรียมวัตถุดิบโดยอัตโนมัติ

การดำเนินงานการใช้วัตถุดิบในโรงงานหลายแห่ง

ความท้าทาย

มาตรการรับมือ

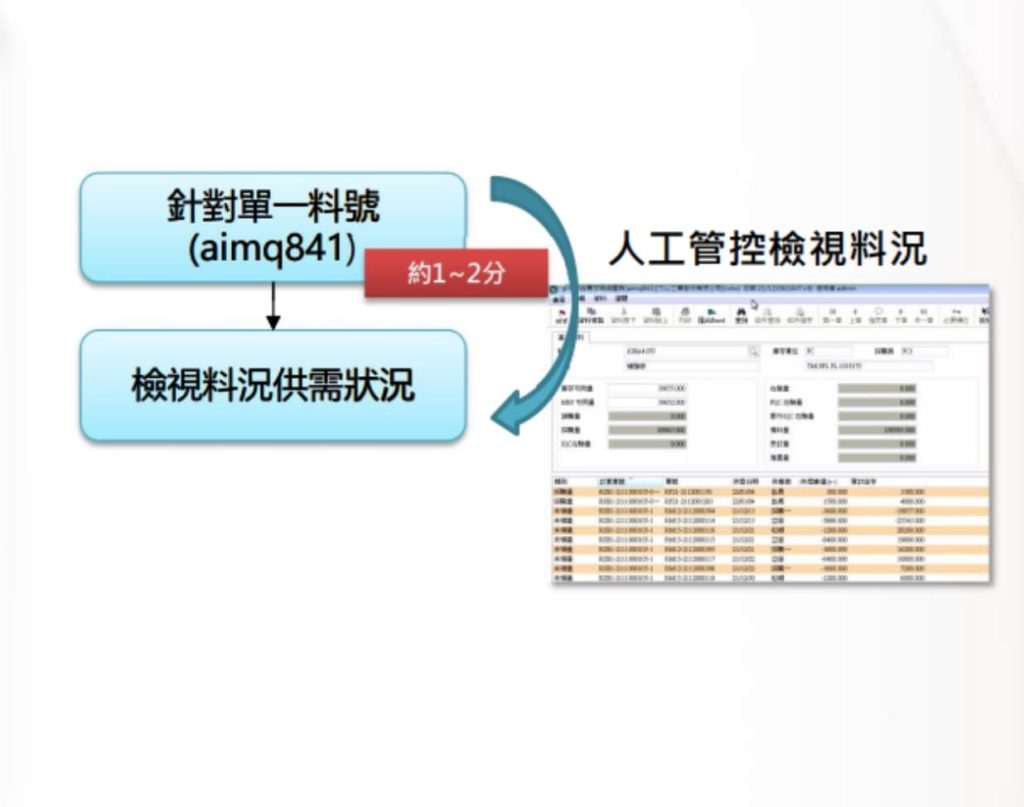

กำหนดความแตกต่างของจำนวนวันที่จำลองวงจรการส่งมอบใหม่ตามกระบวนการผลิตของผลิตภัณฑ์ + ระดับลูกค้า เพื่อแยกแยะว่าลูกค้าเป็นการคาดการณ์หรือไม่

การเพิ่มประสิทธิภาพการเชื่อมโยงความคืบหน้าการผลิต

ความท้าทาย

มาตรการรับมือ

การเพิ่มความสามารถในการจัดการสถานะวัตถุดิบ

ความท้าทาย

มาตรการรับมือ

การแปลงการตรวจสอบครั้งแรกและการตรวจสอบเป็นระยะให้เป็นดิจิทัล การแจ้งเตือนความผิดปกติของการตรวจสอบทันที การสร้างสถิติรายงานอย่างรวดเร็ว

ความท้าทาย

ก่อนการตรวจสอบ จะต้องตรวจสอบแบบร่างวิศวกรรม QC ด้วยตนเอง เพื่อยืนยันรายการตรวจสอบและมาตรฐาน และบันทึกการตรวจสอบบนกระดาษ พนักงานตรวจสอบ 1 คน ตรวจสอบเฉพาะ 1 หน่วย (การเชื่อม) การดำเนินการตรวจสอบ + การบันทึกบนกระดาษ ใช้เวลา 90 นาทีต่อวัน การบันทึกการตรวจสอบบนกระดาษ การป้อนข้อมูลลงในสถิติ Excel ใช้เวลา 45 นาทีต่อวัน เมื่อเกิดความผิดปกติในการตรวจสอบ ไม่มีฟังก์ชันการแจ้งเตือน ไม่สามารถตอบสนองต่อปัญหาในกระบวนการผลิตได้ทันที ปัญหาด้านคุณภาพ การวิเคราะห์และการค้นหาข้อมูลใช้เวลานาน

มาตรการรับมือ

ระบบมีรายการตรวจสอบให้ ทำให้ลดเวลาการค้นหาของพนักงาน เพิ่มประสิทธิภาพ พนักงานตรวจสอบ 2 คน สามารถตรวจสอบ 4 หน่วย (การตัดเฉือน การปั๊ม การเชื่อม พลาสติก) การดำเนินการตรวจสอบ + การบันทึกในระบบ ใช้เวลา 60 นาทีต่อวัน การบันทึกการตรวจสอบแบบอิเล็กทรอนิกส์ การค้นหาการตรวจสอบเป็นระบบ ไม่ต้องป้อนข้อมูลการตรวจสอบซ้ำ การตัดสินกฎเกณฑ์มาตรฐานการตรวจสอบ การแสดงข้อความเกินมาตรฐาน/ละเมิดกฎเกณฑ์ หากร้ายแรง จะออกใบสั่งความผิดปกติ เพื่อหลีกเลี่ยงการไหลของผลิตภัณฑ์ที่มีข้อบกพร่อง การรวบรวมข้อบกพร่องแบบพาเรโต เพิ่มประสิทธิภาพการวิเคราะห์ปัญหาด้านคุณภาพ

การมอบหมายงานที่เป็นระเบียบ การจัดการงานที่คล่องตัวยิ่งขึ้น

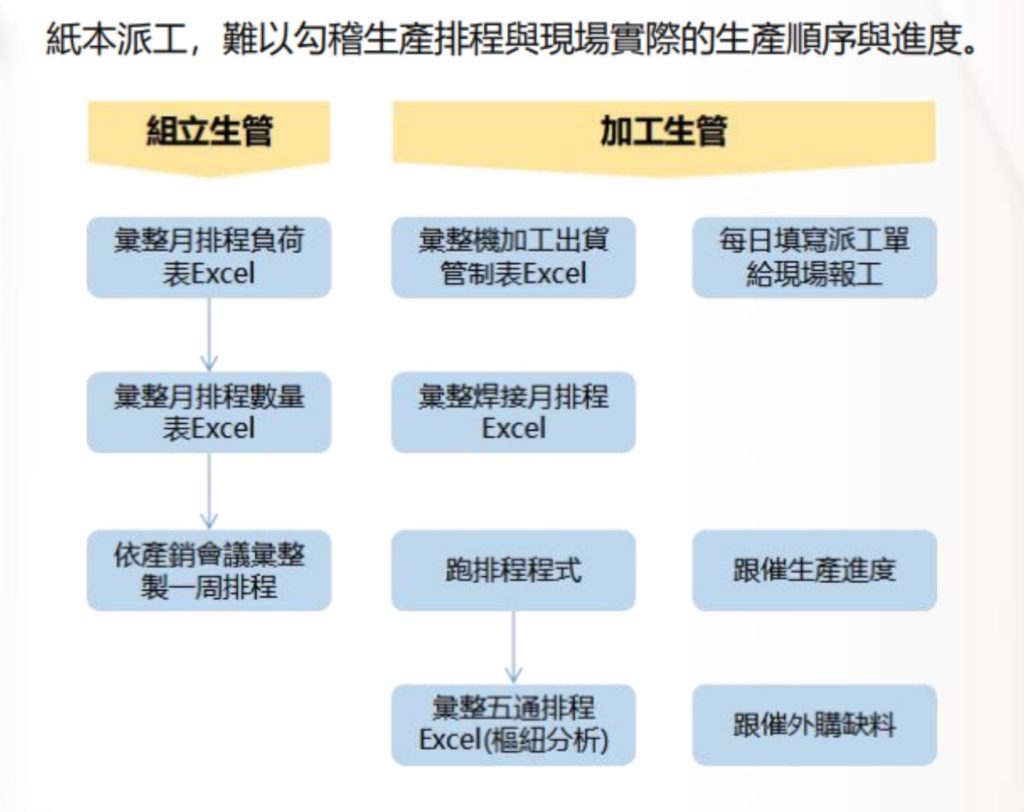

ความท้าทาย

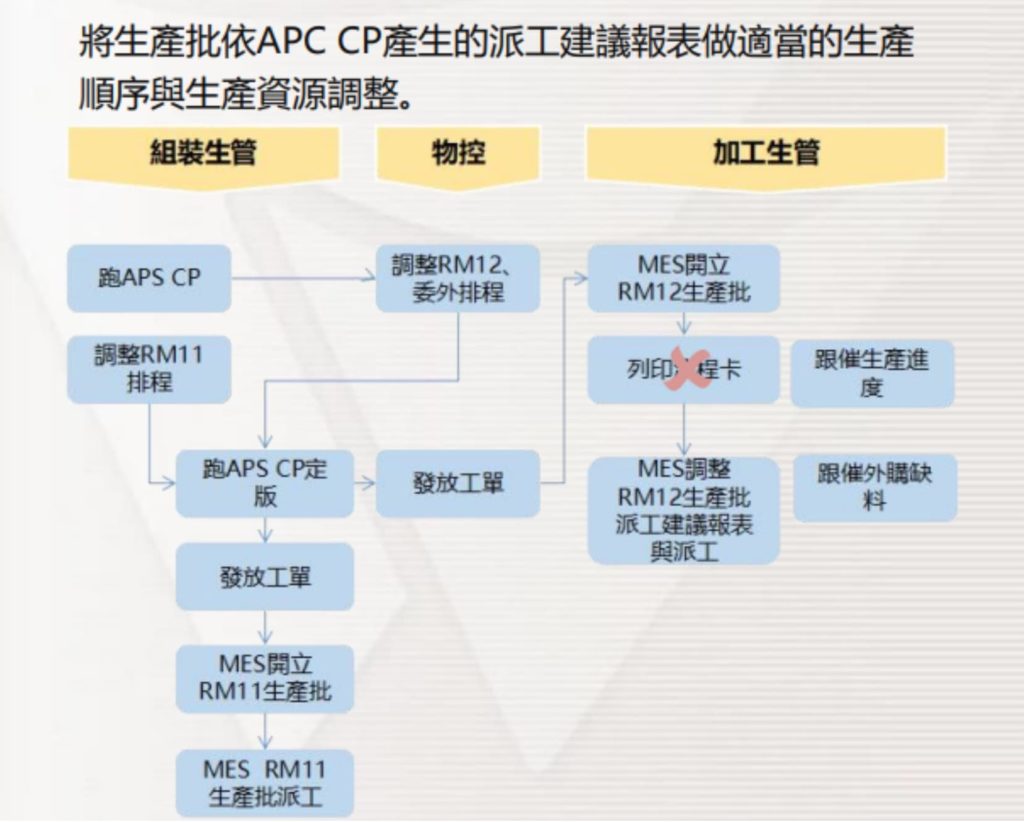

มาตรการรับมือ

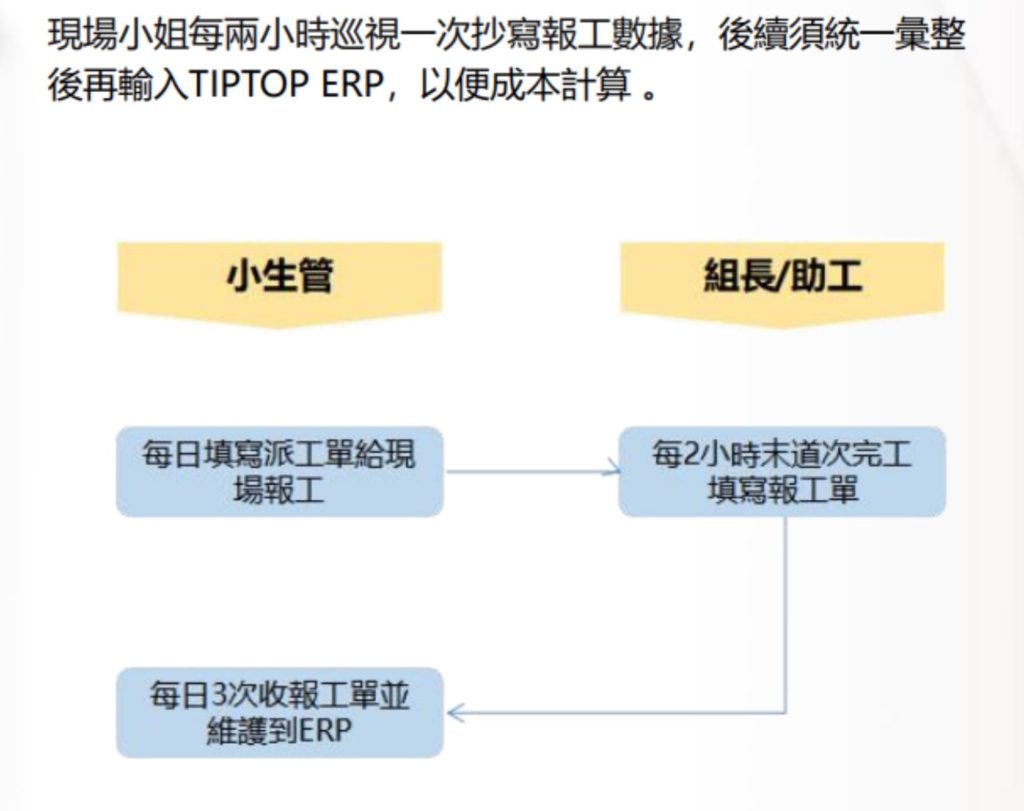

การรายงานการทำงานแบบเรียลไทม์ ความโปร่งใสของความคืบหน้าการผลิต

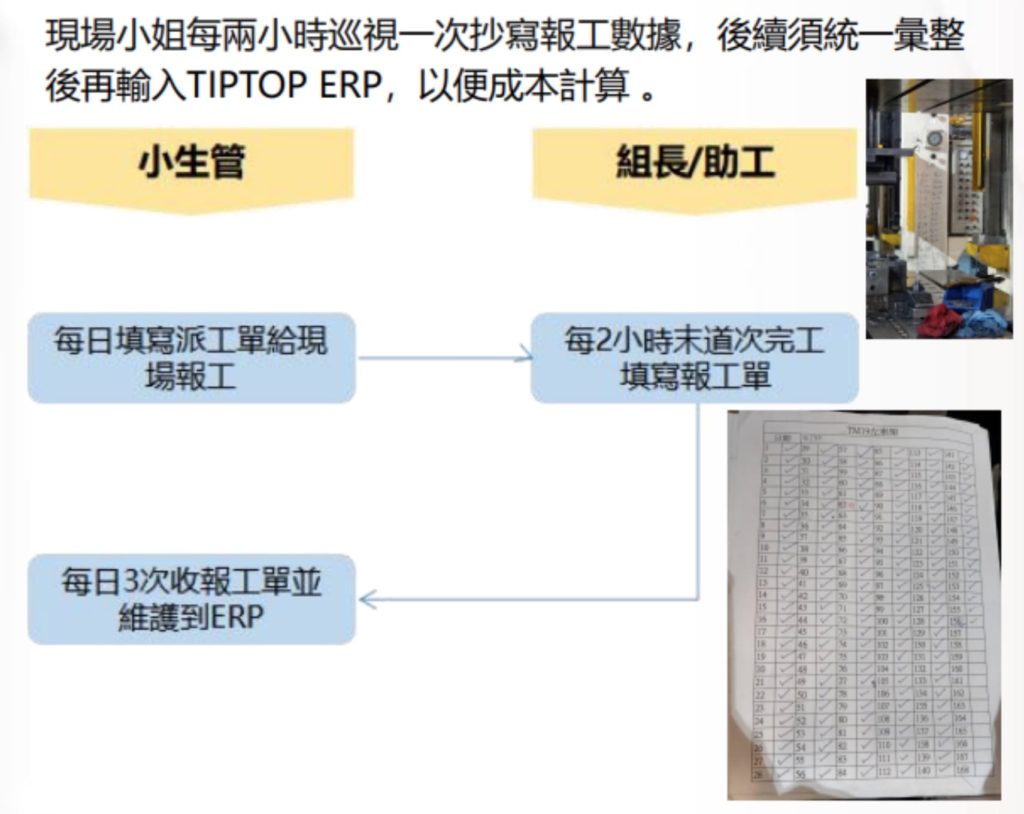

ความท้าทาย

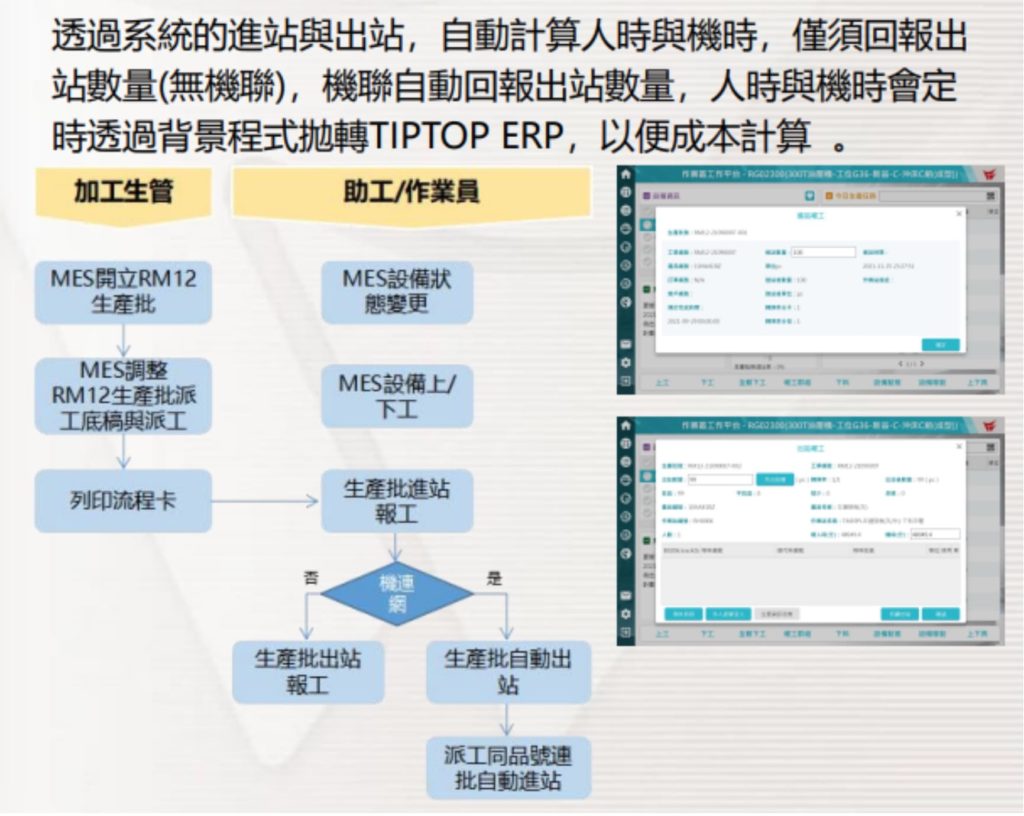

มาตรการรับมือ

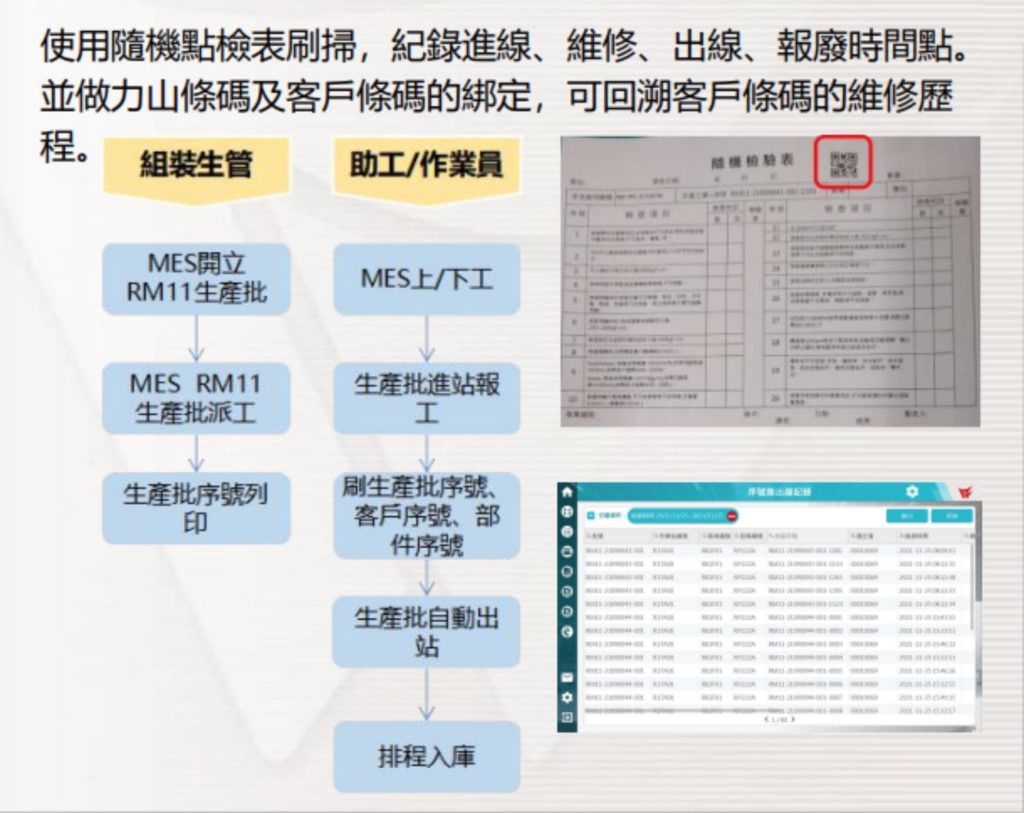

การติดตามความคืบหน้าการประกอบ การติดตามประวัติการบำรุงรักษา

ความท้าทาย

มาตรการรับมือ

ความท้าทายการปรับปรุง

เส้นทางแผน