物聯網(IoT)是什麼?本篇帶你用淺顯方式掌握 IoT 與 AIoT 在製造業的實務應用,包含設備連網、資料採集、遠端監控、預測維護以及生產效能提升。隨著 AI 加入,AIoT 能進一步進行智慧分析、異常預警與產線優化,協助工廠降低停機、中斷與維修成本。文章整理導入流程、常見痛點、系統整合方向與投資效益,提供企業部署數位轉型的完整指南,打造更即時、更高效率的智慧工廠。

IoT基礎篇:物聯網是什麼?為什麼它如此重要?

還記得十年前我們第一次聽到「智慧手機」這個詞的時候嗎?當時大家覺得,手機竟然能上網、拍照、導航,簡直是黑科技。但如今,「智慧」這個字早已走出手機的框架,滲透到我們的生活與產業中。

從冰箱能自己提醒食材快過期、到工廠機台能自動預測維修時間,這些都靠著「IoT(Internet of Things,物聯網)」在背後默默串起一切。筆者常說,IoT 就像是一張看不見的神經網路,讓機器之間能彼此「對話」,讓企業決策不再靠猜,而是靠數據說話。

IoT的定義與核心概念

IoT(物聯網)就是讓「萬物」都能藉由網路連結,彼此交換資料、互相學習。從家裡的智慧電錶、醫院的病患監測系統,到工廠裡的機械手臂與感測器,全都能透過雲端平台即時傳輸資訊。

筆者常用一個比喻來形容 IoT:如果傳統的機器是一個「人」,那 IoT 就是讓這個人「開竅」。他不只會動,還能聽、能看、能思考。對企業而言,這不只是科技升級,更是一場決策模式的革命,從「被動反應」變成「主動預測」。

而這個概念在製造業轉型中特別關鍵。過去的工廠靠人工巡檢與經驗判斷,如今藉由 IoT 系統,可以即時監控機台狀態、預測維修時程、甚至自動調整生產排程。也因此,IoT 不再只是「IT 的延伸」,而是企業邁向智慧製造(Smart Manufacturing)不可或缺的基礎。

IoT的運作原理:感測、連線、分析、決策

要真正看懂 IoT 的運作,筆者建議先了解它的「四層架構」:

- 感測層(Perception Layer):

這是 IoT 的「五官」,負責收集資料。像是溫度感測器、震動感測器、RFID 標籤等,都是感測層的成員。它們將真實世界的狀態轉換成數位訊號。 - 網路層(Network Layer):

這層好比 IoT 的「血管系統」,負責把資料傳出去。常見的傳輸方式包括 Wi-Fi、5G、LoRa、甚至工業乙太網。沒有穩定的網路,就像身體血管堵住一樣,整個系統就不能運作了。 - 平台層(Platform Layer):

所有的資料都會被送到這裡彙整、儲存與初步分析。它是 IoT 的「大腦皮層」,負責思考與整合。例如企業會把機台資料上傳到雲端平台(如 Azure IoT Hub、AWS IoT Core),再用演算法進行預測與診斷。 - 應用層(Application Layer):

這一層就是 IoT 最被看見的部分,也是「智慧製造」的靈魂所在。透過視覺化儀表板、預警通知、AI 模型分析,決策者能更快發現異常、做出行動。

在筆者協助企業導入 IoT 專案的經驗中,最關鍵的一步往往不是「裝設備」,而是「讓資料流動起來」。資料從感測到上雲、再到分析與決策,這一連串過程如果能順暢,就能讓工廠真正從傳統自動化進化成智慧工廠。

IoT與傳統自動化的差異

很多製造業老闆會問筆者:「我以前就有自動化產線啊,為什麼還要導入 IoT?」

這問題問得好,其實 IoT 與傳統自動化最大的差別,就在於「資料的連結與智慧的程度」。

- SCADA 與 M2M 系統:傳統的 SCADA(監控與資料採集系統)或 M2M(機器對機器通訊)通常是「點對點」的連線,資料只在特定範圍內流動,且多用於監控。舉例來說,操作員可以遠端看到機台溫度或轉速,但系統不會自動幫你分析原因。

- IoT 系統:IoT 則是把所有設備「上雲整合」,不只能即時收集資料,還能進行跨設備、跨產線、甚至跨工廠的資料分析。這就像從「地方廣播」升級到「全球雲端會議」,資訊交流的範圍與速度完全不同。

IoT 帶來的最大價值,是「透明度與預測力」。以筆者協助過的一家電子代工廠為例,以前機台出問題,工程師要花半天才找出原因。導入 IoT 系統後,只要幾分鐘就能從儀表板上看到哪個感測器異常、哪段產線效率下滑。從「被動修復」變成「主動預防」,這就是 IoT 的威力。

從IoT到AIoT:智慧製造的下一步

如果說 IoT 是工廠的「感官系統」,那麼 AI 就是它的「大腦」。

當這兩者結合在一起時,所誕生的就是近年在產業界備受矚目的新名詞,就是AIoT(Artificial Intelligence of Things,人工智慧物聯網)。

筆者常形容,IoT 是讓機器能「聽」與「說」,而 AI 則讓它們會「思考」與「學習」。當機台、感測器、雲端平台與 AI 演算法互相連動,整個製造流程不只是自動化,更是「智慧化」。這不只是工廠升級,而是一場真正的「產業進化」。

AIoT是什麼?AI如何賦能物聯網

AIoT 這個詞聽起來像科技圈的流行語,但其實它是 IoT 的自然延伸。簡單來說,AIoT 就是把人工智慧(AI)能力,融入到 IoT 所蒐集的資料之中。

IoT 的角色是負責「蒐集與傳遞」,AI 則是「理解與決策」。當這兩個系統結合起來,IoT 不再只是被動收集數據,而是能主動學習、預測,甚至自我修正。

舉個例子來說:

傳統的 IoT 系統會告訴你「這台機器震動數據異常」,但 AIoT 會進一步告訴你,「這樣的震動模式代表軸承可能三天後會損壞,請提前排定維修時程」。這就是 AI 給 IoT 注入的靈魂。

AIoT 的核心技術通常包括:

- 機器學習(Machine Learning):透過歷史數據訓練模型,讓系統自動找出潛在規律。

- 邊緣運算(Edge Computing):讓分析直接在現場設備上完成,減少延遲與雲端依賴。

- 深度學習(Deep Learning):特別適用於影像辨識、品質檢測、瑕疵分析等場景。

筆者自己在輔導智慧製造專案時,最常見的轉折點,就是當企業開始「讓 AI 參與生產決策」的那一刻。從那一刻起,工廠的運作不再只是「流程」,而是「智慧生態系」。

IoT與AI的關係:從感測到智慧決策

AI 與 IoT 的關係,就像「眼睛」與「大腦」。IoT 負責把現場的一切「看清楚」,AI 則負責「看懂」。

在製造業的數位轉型過程中,這兩者形成一個緊密的資料閉環:

- IoT 收集現場資料(感測):

機台運轉數據、溫度、濕度、壓力、震動等,全部即時回傳。 - AI 進行資料分析(理解):

利用統計與機器學習模型,判斷異常、預測趨勢,或自動優化參數。 - 系統給出建議或自動執行(決策):

例如當 AI 偵測到模具溫度偏高,就能自動調整冷卻水流量,防止良率下降。

這個從「資料收集 → 分析 → 決策 → 行動」的循環,就是 智慧製造(Smart Manufacturing) 的基石。而當這個閉環能越來越快、越精準,企業就能在生產效率、品質穩定度與能源利用上全面升級。

筆者常說,IoT 讓企業「看得到現場」,AI 讓企業「看得懂未來」。這也是為什麼 AIoT 會被視為製造業轉型的關鍵推手。因為它不只讓工廠自動化,更讓它「會思考、會學習」。

AIoT應用實例:從預測維護到生產排程

AIoT 的落地應用,其實已經遍佈各種製造場域。以下是筆者在產業顧問實務中最常見、也是效果最明顯的三個範例:

1. 預測性維護(Predictive Maintenance)

過去工廠維修常靠「感覺」或「時間表」:三個月保養一次、半年換零件一次。

但 AIoT 系統可以根據感測器收集的震動、溫度與壓力數據,自動判斷機台健康狀況。

舉例來說,一家塑膠射出成型廠導入 AIoT 後,能提前五天預測軸承異常,避免突發停機造成的生產損失。這樣不僅降低維修成本,更讓產線稼動率提升近 20%。

2. 智慧品質管理(Smart Quality Control)

AI 結合 IoT 感測資料與影像辨識技術,能即時監控產品瑕疵。筆者看過一家電子組裝廠導入 AIoT 後,利用深度學習模型辨識焊點缺陷,準確率高達 98%。

這代表系統比肉眼更快發現問題,並能即時追溯問題源頭。長期下來,不僅良率提升,也減少退貨與浪費。

3. 智慧排程與能源優化(Smart Scheduling & Energy Optimization)

AIoT 能即時整合人力、機台、能源使用等多維度資料,動態調整生產排程。像某汽車組件廠運用 AIoT 系統後,AI 根據即時電價與機台負載,自動排定低耗能時段生產,不僅節省 15% 能源成本,還提升訂單準時交付率。

這些例子顯示,AIoT 不只是「科技新詞」,而是真正能帶來營運價值的工具。當 IoT 打開了資料流,AI 就像導航系統,幫企業在複雜的製造流程中找到最短、最穩的路徑。

IoT讓工廠變得「會思考」的秘密

筆者常在輔導製造業客戶時問一句話:「你的工廠,是在『自動化』還是已經『會思考』?」

很多老闆聽了都笑著說:「我們有機械手臂、有系統監控,當然是自動化啊!」但這時筆者就會追問:「那它會自己判斷、會自己學習嗎?」這,就是 IoT 與 AIoT 真正拉開差距的地方。

IoT 讓機器「會說話」,但讓它「會思考」的關鍵,其實在於資料流動與決策迴路。

筆者用一個比喻來說:傳統的工廠就像是一個「反應式身體」,要等主管下指令才會動;但導入 IoT 後,整個系統變成有「神經系統」的智慧生命體——它能即時接收感測器訊號、進行資料判讀、主動反饋異常,甚至提出改善建議。

以下是 IoT 讓工廠「會思考」的三個秘密機制:

1. 感測資料讓現場有了「神經」

工廠裡的每一台設備、每一個工序,只要加上感測器,就像裝上了感覺神經。溫度、壓力、電流、震動、濕度、氣體濃度,這些數據全都被 IoT 即時蒐集。

例如某些傳統金屬加工廠,加裝了一些感測器,就能準確預測哪台機台負載過高,避免過熱燒機。這不只是監控,而是讓機器「知道自己在幹嘛」。

2. 雲端平台讓資料能「思考」

當所有感測資料被上傳到雲端平台,就能進行比人腦更快的運算與分析。例如透過雲端 IoT 平台(如 AWS IoT Core、Microsoft Azure IoT Hub、或台灣自研的工業資料平台),系統能即時繪製設備健康地圖,發現異常波動,甚至提出預測模型。這階段的 IoT,已經不只是資訊呈現,而是「資料驅動決策」。

3. AI 演算法讓工廠具備「智慧反應」

真正讓 IoT 「開竅」的最後一步,就是導入 AI。透過機器學習演算法,系統能根據歷史數據主動學習並優化操作策略。

舉例來說,一家化工廠在導入 AIoT 後,AI 模型會根據過去溫度與壓力的變化,自動調整閥門開關比例,確保化學反應穩定。這意味著工廠不只是「被動反應」,而是「主動預測」,才是真正意義上的智慧製造。

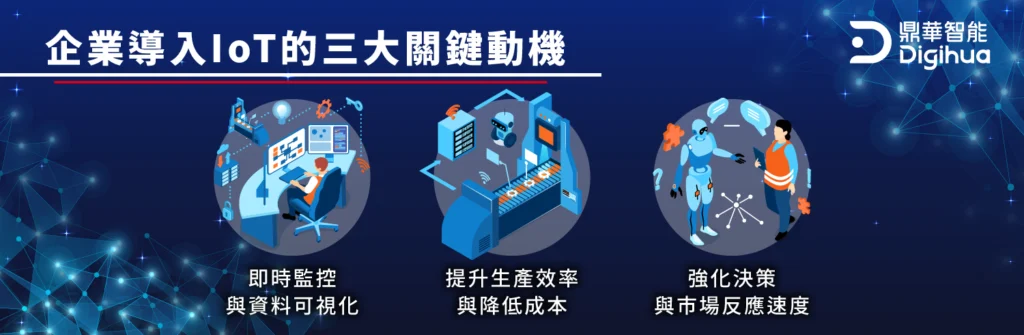

製造業為什麼需要IoT?企業導入的三大關鍵動機

筆者常在講座上問老闆們:「你知道現在全世界最貴的資源是什麼嗎?」有人回答是「石油」,有人說是「人才」。但筆者會笑著補一句:「其實是『資料』。」

在智慧製造時代,資料就等於競爭力。而能夠讓資料在生產現場即時流動的關鍵技術,就是 IoT(物聯網)。對製造業來說,IoT 不再是「潮流」或「科技展示品」,而是讓企業在激烈市場中生存下去的必要條件。

以下筆者整理出三大導入 IoT 的核心動機,這也是多數成功轉型的企業背後共通的推力。

1. 即時監控與資料可視化

傳統工廠的管理模式,往往得靠主管巡場、手寫紀錄、再彙整報表。這不僅耗時,還常常等報表出來,問題早就發生。

IoT 的價值在於「即時」與「透明」。藉由感測器與網路連線,企業能做到 24 小時不中斷監控。每台機台的運作狀況、溫度變化、產能負載,甚至環境條件(如濕度或電壓波動),都能透過儀表板即時呈現。

更關鍵的是,這樣的可視化讓管理者可以遠端監控。不論身在台北辦公室還是出差海外,只要有網路,就能掌握整廠狀況。對現代多據點、多班制的製造業來說,這幾乎是「救命級」的升級。

2. 提升生產效率與降低成本

在製造業的世界裡,時間就是金錢。機台多停一分鐘,可能就代表一筆訂單延誤、一條產線卡住。

IoT 的強大之處,是能讓企業「看見效率的漏洞」。透過自動蒐集設備運作數據,企業能明確知道每台機器的開機率、待機率、停機原因,甚至能精算出每一分鐘的能耗成本。

筆者舉個真實案例:

有一家塑膠射出工廠導入 IoT 後,發現一台老舊機台每天在換模具階段浪費了 40 分鐘,光這一項調整就讓整體產能提升了 8%。而透過 IoT 收集的能耗資料,也協助他們重新配置電力使用,達成了年節電 12% 的成果。

更進一步,IoT 還能結合 AI 進行「預測性維護」。當感測器偵測到震動或溫度異常時,系統能提前預警,避免突發停機。這讓維修從「事後搶救」變成「事前預防」,大幅降低了維修與停機成本。

筆者常說,IoT 不只是幫你省錢,更幫你省掉不必要的焦慮。因為當所有數據都能量化、視覺化,工廠不再是黑盒子,而是透明又可控的智慧系統。

3. 強化決策與市場反應速度

過去企業做決策,常常仰賴「老經驗」與「直覺判斷」。但在數位轉型的時代,市場變化比以往更快、供應鏈更複雜、客戶需求更碎片化。這時候,IoT 即時數據回饋就成了決策的最佳助攻。

有了 IoT,企業能即時掌握:

- 哪條產線產能不足

- 哪個製程能優化

- 哪項產品需求突然暴增

- 哪個供應商延遲交貨

這些數據不只幫助內部決策,也能連動外部市場反應。舉例來說,當 IoT 資料顯示某產品需求突升,企業可立刻調整生產排程與物料採購,快速應對市場變化。

反過來,如果數據顯示產線負載過高,管理者也能即時調整班次與人力。

筆者印象最深的一次,是一間南科的半導體供應鏈廠商。他們導入 IoT 系統後,結合 AI 模型分析市場訂單趨勢,從接單到出貨的反應時間縮短了 35%。這種速度,就是現代製造業的「生存邏輯」。

總結一句話:

IoT 讓企業從「反應市場」變成「預測市場」。

當資料能即時流動、決策能快速落地,製造業的競爭優勢就不再是「誰成本低」,而是「誰反應快、誰看得遠」。

筆者認為,導入 IoT 對製造業來說,就像是替企業裝上一雙「即時的眼睛」與一顆「會思考的大腦」。它讓資訊不再滯後,讓決策不再模糊,更讓轉型不再只是喊口號,而是能看得見成效的變革。

IoT在製造業的主要應用領域

當筆者第一次踏進導入 IoT 的智慧工廠時,印象最深的是那面「會呼吸的看板」。上面顯示著所有機台的即時稼動率、能耗、溫度、維修狀況,甚至連倉儲物流的路線都在動。那一刻,筆者真心感受到 IoT 不只是技術,而是讓整個工廠「有了生命」。

以下筆者將依照不同應用面向,帶大家看看 IoT 如何全面滲透製造業現場,成為數位轉型的中樞神經系統。

1. 生產監控與即時可視化(Real-time Monitoring)

在傳統工廠裡,主管要知道機台狀況,往往得跑好幾趟現場、查看報表。但導入 IoT 之後,這一切變得「透明」。

感測器能即時蒐集設備的運作數據,如溫度、壓力、震動、轉速等,並自動上傳到雲端平台。

筆者曾協助一家 CNC 加工廠導入 IoT 系統,管理者打開手機 App 就能看到哪台機器正在運作、哪台停機維修,甚至能設定異常警示,一旦有溫度超標或異常停機,系統立即推播通知。

這種「即時可視化」不僅讓管理者遠端監控,更讓生產現場減少人為疏漏。筆者常形容它是工廠的「即時健康儀表板」,讓每一次機台喘口氣都被看見。

2. 預測性維護(Predictive Maintenance)

在傳統模式下,維修通常是「壞了才修」,結果往往導致生產停擺、訂單延遲。而 IoT 搭配 AI 分析,則能提前預測設備異常,這就是所謂的 預測性維護。

感測器會監控機械震動、溫度、電流變化等數據,AI 模型再從歷史資料中學習異常模式。

3. 品質控制與自動檢測

IoT 的另一個亮點,就是把「品質」變成一種可以被即時監測的數據。以往品質檢測往往在生產後進行,但 IoT 結合影像辨識與感測資料後,能做到 生產中即時品檢。

筆者看過一家電子代工廠,利用高解析攝影鏡頭與 AI 模型分析焊點影像,準確率高達 98%。同時 IoT 系統還能即時記錄檢測結果,追蹤到是哪台機器、哪位操作員、哪個批次出現瑕疵,讓追溯管理變得精準又快速。

這樣的應用不僅提升良率,也大幅縮短了問題排查時間。品質不再是「檢查出來的」,而是「生產出來就好的」。

4. 能源與環境管理

在能源成本高漲、碳排要求日益嚴格的今天,IoT 也成為能源與環境管理的得力助手。

IoT 系統能即時監控廠區的用電量、壓縮空氣壓力、冷卻水流速、空氣品質,甚至能分析每條產線的能源效率。

筆者曾看過一間印刷工廠導入 IoT 能源監控系統,結果發現夜班產線用電異常高,原來是空調自動控制設定錯誤。調整後,每月電費直接省下近 8%。

此外,IoT 也能協助環境監控,如偵測粉塵濃度、溫溼度異常,確保工作環境符合安全與永續標準。這對追求 ESG(環境、社會、治理)轉型的企業而言,尤其關鍵。

5. 供應鏈與倉儲整合

IoT 不只存在於生產線上,更延伸到供應鏈與倉儲系統中。結合 WMS(倉儲管理系統)、WCS(倉儲控制系統) 與 IoT 裝置,就能打造真正的 智慧物流網絡。

筆者曾參觀過一家導入 IoT 的台灣製造商,他們的倉儲系統能即時追蹤貨品位置、監控叉車運作軌跡、甚至自動調整動線以避免壅塞。RFID 與感測器會在每一個物料上傳遞即時位置資訊,而 AI 系統則依據庫存與生產需求自動安排出貨順序。

這樣的整合讓企業能精準掌握庫存狀態,減少呆料、縮短供應鏈反應時間。筆者常說,IoT 讓物流不只是「運貨」,而是「運智慧」。

6. 勞安與人員管理

在智慧製造的發展中,「人」依然是最重要的核心。IoT 不僅關注設備,也開始關心現場工作者的安全與效率。

透過穿戴式 IoT 裝置,如智慧手環、安全帽感測器、定位標籤等,企業能即時掌握員工位置與作業狀況。

例如當工人進入高溫區域或接近危險設備時,系統會即時發出警示,甚至通知管理中心。若發生跌倒、昏厥等狀況,裝置能自動回傳異常訊號,觸發急救流程。IoT 在這裡不只是技術,更是一種「守護」。

筆者想強調的是,IoT 不只是讓機器變聰明,而是讓整個工廠變有感情、有判斷、有自我修復能力。

當每一個環節都能即時互通、每一個資料都能形成洞察,企業的生產鏈就不再只是「自動化」,而是邁向真正的「智慧製造」。

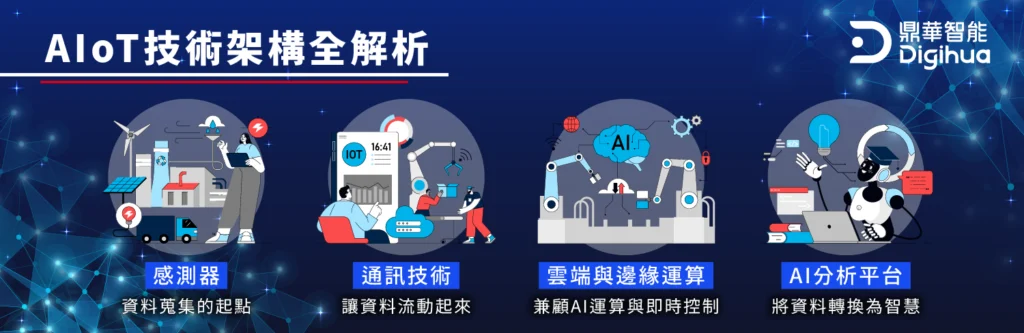

AIoT技術架構全解析:從感測到智慧決策

如果說 IoT 是工廠的「神經網路」,那麼 AIoT 的技術架構,就是讓這張神經能真正思考、反應、甚至預測未來的核心關鍵。

接下來,筆者將帶你一步步拆解 AIoT 的四大技術基石,看看這些看似冰冷的技術,如何讓製造業的每一台機器都「動得準、想得快、學得會」。

感測器(Sensors):資料蒐集的起點

所有的智慧製造,都從「感知」開始。感測器是 IoT 世界的第一道閘門,也是 AIoT 系統的眼睛與耳朵。

在製造業現場,感測器的類型可說是琳瑯滿目:

- 溫度感測器:監控模具加熱溫度、電機溫升或生產環境穩定度。

- 壓力感測器:應用於液壓機、射出成型、氣體壓縮設備。

- 震動感測器:偵測軸承、馬達異常,預測機台故障徵兆。

- 濕度感測器:確保電子、食品等產線在合適濕度下運作。

- 電流/電壓感測器:即時監控設備耗能與電力異常。

筆者曾在南部輔導一家精密金屬加工廠,他們導入超過 300 顆感測器,把整個工廠「數位化」。透過這些資料,原本只能靠師傅「聽聲音」判斷的機台異常,現在能以數據準確預測。

感測器蒐集的不是數字,而是現場的生命脈動。這些資料在 IoT 架構中,會被轉換成標準化訊號,送往上層平台,成為所有決策的基礎。換句話說:沒有感測,就沒有智慧。

通訊技術(Connectivity):讓資料流動起來

有了資料,下一步就是讓它「動起來」。資料從現場設備要傳到系統分析端,就必須靠穩定的通訊技術。

以下是製造業最常用的 IoT 通訊技術介紹:

- 5G:高速、低延遲、適合需要即時控制的應用(例如自動搬運車 AMR、機器人協作)。

- NB-IoT(窄頻物聯網):低功耗、廣覆蓋,適合大量感測節點的監測場景,如環境偵測或能源管理。

- LoRa(Long Range):中低速率但超長距離,常用於大型廠區內的無線資料傳輸。

- Modbus / OPC-UA / EtherCAT:這些是工業現場常見的「有線通訊協定」,特別適用於需要穩定與高速的設備控制。

- Ethernet(乙太網路):仍是工廠最穩定的資料傳輸主幹,用於連接 PLC、HMI、MES 系統等。

舉個實例:筆者曾見過一間智慧倉儲廠區同時使用 LoRa 監控溫濕度、5G 傳輸即時影像,並以 Ethernet 連結 WMS 系統。不同協定各司其職,構成了完整的資料流動網絡。

所以別小看通訊這一層,它決定了你的資料是「活水」還是「死水」。資料一旦流得慢、傳不穩,整個 IoT 系統再聰明也無法反應即時變化。

雲端與邊緣運算(Cloud & Edge Computing)

當資料流動起來後,就進入「處理與分析」階段。這時就要談到兩個關鍵:雲端運算(Cloud Computing)與邊緣運算(Edge Computing)。

筆者常用一個比喻來說明兩者差別:

雲端像是「中央大腦」,而邊緣運算則是「反射神經」。

雲端運算適合做大量資料儲存與長期分析。企業可以將各廠區資料集中上傳雲端,藉由 AI 模型進行跨廠比較、長期趨勢預測、報表整合。

但它的缺點是延遲時間較長,不適合即時控制。而邊緣運算(Edge)正是為了彌補這個缺口而誕生。Edge 裝置(例如工業閘道器或邊緣伺服器)能在現場就地運算,快速判斷是否需停機、調整溫度、發出警示。

例如在製造業中,當機台出現震動異常,Edge 裝置能立即分析並通知操作員,而不必等雲端回應。

筆者觀察到,目前許多智慧工廠採取 「雲端+邊緣混合架構」:即在現場 Edge 端進行即時控制,在雲端進行整體優化與 AI 模型再訓練。這樣既保有速度,又兼顧全局智慧。

AI分析平台:將資料轉換為智慧

當資料被蒐集、傳輸並儲存後,最後一哩路,就是讓它「開口說話」。而讓資料有意義的關鍵,就在 AI 分析平台。

這裡的 AI 不只是單純的演算法,而是一套能讓系統學習、預測、甚至自我調整的智慧中樞。

常見的分析技術包括:

- 機器學習(Machine Learning):從歷史資料中自動找出規律,用於預測性維護、生產優化。

- 深度學習(Deep Learning):特別擅長影像與語音分析,應用於自動檢測與品質辨識。

- 強化學習(Reinforcement Learning):讓系統在模擬環境中不斷試錯學習,逐步優化生產參數。

AI 平台的價值,不只是「分析資料」,而是「讓資料行動」。它讓 IoT 從被動紀錄變成主動決策,讓製造業的腦袋真正「活」起來。

筆者認為,AIoT 架構的關鍵不在於堆疊多少技術,而在於 資料流是否順暢、邏輯是否完整。從感測到通訊、從邊緣到雲端、從分析到決策,每一層都要能互通互懂,整個系統才能真正「思考」。

當資料會走、系統會想,工廠就不只是會動的機器,而是一個會「自我成長」的智慧體。

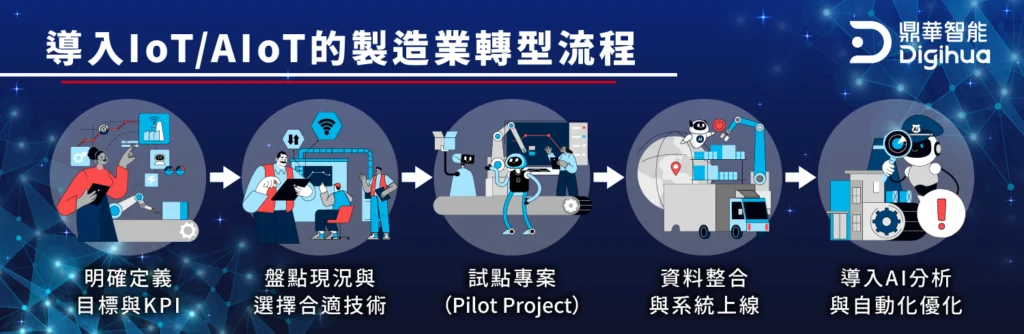

導入IoT/AIoT的製造業轉型流程

筆者常聽到製造業老闆問:「我們想導入 IoT,但要從哪裡開始?」其實,IoT/AIoT 的導入不該只是買設備、裝感測器,而是一場全面的經營策略升級。它牽涉的不只是技術,更是組織、流程、文化的轉變。

若把智慧製造的導入比喻成蓋一棟高樓,IoT 是基礎結構、AI 是智能系統,而「轉型流程」就是整個藍圖設計。

以下筆者將以五大步驟,帶你從基礎解企業該如何有策略、有節奏地踏上 IoT/AIoT 轉型之路。

步驟一:明確定義目標與KPI

任何成功的轉型,第一步都不是「買東西」,而是「想清楚為什麼要轉型」。

筆者常在顧問輔導時要求企業先回答三個問題:

- 你要解決的核心問題是什麼?(效率低、良率差、人力不足、資訊不透明?)

- 預期的成果是什麼?(例如提升稼動率、降低報廢率、縮短生產週期?)

- 衡量的 KPI 是什麼?(OEE、能源使用率、訂單達交率、維修成本?)

舉例來說,一家傳產金屬零件廠的轉型目標是「提升 OEE 10%、降低報廢率 20%」。

這樣的明確目標讓團隊知道 IoT 的重點不是「酷炫的系統畫面」,而是「更高的產線效能」。

筆者常說,KPI 是智慧製造的北極星。沒有清楚的 KPI,IoT 導入就會像在霧中開車,方向再對也容易迷路。

步驟二:盤點現況與選擇合適技術

在明確目標後,下一步就是「盤點資產」。這階段的關鍵是誠實評估現場現況,別急著談 AI,要先弄清楚基礎資料能不能「流動」。

盤點的重點包括:

- 設備現況:哪些機台已有 PLC 或數據介面?哪些仍是老舊無連線機?

- 網路架構:廠內有沒有穩定的網路?Wi-Fi、5G、或 Ethernet?

- 資料整合能力:目前是否已有 MES、ERP、WMS?資料是否能互通?

- 資訊安全與權限控管:是否有 IT 團隊能支撐未來資料安全維護?

筆者曾經遇過一間電子組件廠,導入前未盤點好設備版本,結果發現部分老機台沒有任何數據介面,還得額外安裝感測器與閘道器,時程整整多花三個月。

所以筆者會建議:

IoT 轉型的第一步不是「裝感測器」,而是「看你有沒有地方能插感測器」。

步驟三:試點專案(Pilot Project)

千萬不要一開始就全廠導入,這是筆者看過最多失敗案例的共通點。從小規模試點開始,是智慧製造最穩健的策略。

試點專案的目的在於「驗證可行性與 ROI」。選擇一條具代表性、流程相對穩定的產線,導入 IoT 系統來觀察:

- 感測資料是否準確?

- 系統連線是否穩定?

- 操作員是否能理解並採用?

- 實際效益是否達成預期?

筆者輔導過的一家塑膠射出成型廠,就是先在一條關鍵產線進行試點。結果他們在三個月內成功降低 15% 的停機時間,證明方案可行後,才全面擴展到全廠。

試點階段的價值不只是測技術,更是培養團隊默契與信任。當現場人員親眼看到數據改善、報表更清楚時,轉型的阻力自然會變成動力。

步驟四:資料整合與系統上線

當試點驗證成功後,接下來的挑戰,就是讓資料「串起來」。IoT 真正的價值不在單點數據,而在 跨系統整合。因此,導入時要讓 IoT 與企業內部的 MES(製造執行系統)、ERP(企業資源規劃)、WMS(倉儲管理系統) 等串接,形成「資料閉環」。

這樣一來,管理者不只看得到現場狀況,也能將資料連動到訂單、生產計畫、庫存調度。

例如:

- IoT 回報機台產能 → MES 自動更新進度 → ERP 調整訂單交期 → WMS 排出貨計畫。

筆者常形容這是「資料流的高速公路」。只有當每個系統都能即時交流,企業的決策才會真正有速度。

步驟五:導入AI分析與自動化優化

當資料流順暢後,接下來要讓系統「會想」。這時就進入 AI 分析與智慧優化階段。

AI 模型會根據 IoT 收集的大量歷史數據,進行機器學習,並持續自我修正。

例如:

- 根據過去的生產條件自動優化排程。

- 預測下一次機台維修時機。

- 自動調整能源分配,減少尖峰耗電。

AI 的價值,不在取代人,而是放大人類的判斷力。當 IoT 提供眼睛與耳朵,AI 就成為腦袋,而決策者能專注在「策略」而非「瑣事」。

筆者總結一句話:

導入 IoT/AIoT,不是一個專案,而是一段旅程。

這場旅程從「資料可見」開始,經過「流程可控」,最後走向「決策智慧」。建議可以參考這五個步驟穩健推進,企業才能真正從傳統製造,進化成能自我學習、自我優化的 智慧工廠(Smart Factory)。

常見問題(FAQ)

筆者在協助企業導入 IoT 與 AIoT 的過程中,最常被問到的問題大致如下。這些問題幾乎代表了製造業老闆們在「想轉型」與「準備行動」之間的關鍵思考。以下筆者一次說清楚,幫大家少走冤枉路。

H3|Q1:IoT與AIoT有什麼差別?

這是最多人一開始會搞混的地方。IoT(物聯網)強調的是「資料的蒐集與連線」,讓設備之間能互相溝通、上傳資訊;而AIoT(人工智慧物聯網),則是在 IoT 的基礎上加入人工智慧(AI),讓系統能夠「理解資料、學習規律、預測結果」。

筆者常用一句話來區分:

IoT 讓工廠「會說話」,AIoT 讓工廠「會思考」。

舉例來說,IoT 會告訴你「某台機器震動異常」,而 AIoT 則會進一步告訴你「這樣的震動代表軸承三天後可能故障,建議提前維修」。

因此,AIoT 是 IoT 的進化版,重點不只是蒐集數據,而是從資料中找出洞察,形成智慧決策。

Q2:導入AIoT的成本大概是多少?

這問題筆者也常被問到,但答案其實是「要看規模與需求」。

AIoT 導入的成本主要分為四個部分:

- 硬體設備:感測器、閘道器、伺服器、網路架構。

- 軟體平台:IoT 管理系統、資料可視化儀表板、AI 分析平台。

- 整合服務:系統串接(MES、ERP、WMS)、資料標準化。

- 維運與訓練:雲端租用費、模型訓練、人員教育。

以筆者輔導過的案例來說,小型工廠導入單一產線試點(約 10~15 台機台),成本大約在 新台幣 50~150 萬之間;中大型企業若要全廠整合,通常需要 數百萬到上千萬 不等。

但重點是:要看投資報酬率(ROI)。筆者見過不少企業在導入半年後,就因減少停機、提升產能而回本。與其問「要花多少錢」,不如問「這筆錢能幫我省多少」。

Q3:中小企業有必要導入AIoT嗎?

筆者的答案是:非常有必要,而且比你想像中更有機會成功。

很多中小企業以為 AIoT 是大企業專屬,其實現在已有許多模組化、雲端化的解決方案,能以相對低成本導入。

舉例來說,市面上已有感測器即插即用套件、雲端 IoT 平台(如 Azure IoT Central、AWS IoT Core),不必自己開發系統,也能做到遠端監控與報表分析。

IoT / AIoT 的價值,不在企業大小,而在於你有沒有想要讓資料幫你做決策。簡單說,只要你有機台、有生產、有數據,AIoT 就能幫你更聰明地運作。

Q4:IoT資料如何保障安全與隱私?

這是很多企業導入時最擔心的問題。筆者可以很直接地說,資料安全確實是 IoT 導入成功的關鍵之一。

IoT 系統的安全要從三個層面著手:

- 裝置層安全:每個感測器與閘道器都需有身份驗證與加密通訊。

- 網路層安全:使用 VPN、TLS、Firewall 等機制,防止資料在傳輸過程中被攔截。

- 平台層安全:導入權限控管、日誌追蹤、資料加密與備份。

此外,許多企業會選擇將資料存放於**私有雲(Private Cloud)或混合雲(Hybrid Cloud)**環境,以確保機敏資訊不外流。

筆者的建議是:

在導入 IoT 前,請同時導入「資安規劃」。

沒有安全的 IoT,只是更大的風險入口。

Q5:導入AIoT多久可以看到效益?

這問題沒有標準答案,但筆者可分享實務觀察:

- 短期效益(3~6 個月):可視化監控、報表自動化、設備即時警示。

- 中期效益(6~12 個月):停機時間下降、能源耗損減少、維修效率提升。

- 長期效益(1~2 年):AI 模型成熟後,生產排程自動化、預測維護落地、整體良率提升。

一位筆者輔導的客戶在導入後 9 個月,OEE 提升了 15%,報廢率下降 18%,管理者幾乎每天都能即時看到數據儀表板上的改善曲線。

所以筆者常說:

AIoT 的效益不是「一夜之間爆發」,而是「一步一步累積」。

只要資料在流動、系統在學習,企業的智慧化曲線就會越來越明顯。

智慧製造系統第一品牌「鼎華智能」

在台灣製造業正邁向智慧化、數位化的浪潮中,鼎華智能(DigiHua Smart Manufacturing) 始終走在產業前線,致力於以最先進的 MES(製造執行系統)、APS(高階排程系統) 與 AIoT(人工智慧物聯網) 技術,協助企業從傳統製造轉型為智慧決策工廠。

筆者自信地說,鼎華智能不只是系統供應商,更是企業「智慧轉型的導航者」。我們深知每一家工廠的挑戰不同,因此鼎華的核心價值在於以製造現場為核心、以數據為基礎、以AI為驅動,打造真正能提升產能、降低成本、加速決策的智慧製造方案。

鼎華智能的系統不只是能「看得見產線」,更能「預測未來」。

透過整合 IoT 感測網路、AI 分析引擎與雲端資料平台,鼎華協助企業實現:

- 生產效率最佳化:即時掌握機台稼動率(OEE)、降低停機時間。

- 智慧排程決策:結合 APS 模型與AI演算法,動態調整生產順序。

- 品質與能源優化:即時偵測異常、降低報廢率與能耗成本。

- 跨系統整合力:緊密串接 MES、ERP、WMS,讓資料成為決策引擎。

正因為我們懂製造,也懂數據,鼎華智能才能協助眾多電子、機械、汽車組件與精密加工產業,成功完成從 IoT 到 AIoT 的跨越。每一次專案,不只是導入系統,而是一場組織文化的升級。

鼎華智能讓工廠不只是自動化,而是會思考的智慧工廠。我們相信,真正的智慧製造不在於技術堆疊,而在於讓企業「用得懂、看得見、做得準」。選擇鼎華,就是選擇一條更高效、更穩定、更具遠見的數位轉型之路。