在印刷電路板(PCB)行業製造邁向數位化、智能化的浪潮中,安捷利美維電子與鼎華智能強強聯手,於廣州黃埔廠正式啟動APS(先進規劃與排程)專案。這是雙方正式開啟戰略合作的開篇之作。

安捷利美維專案管理團隊及鼎華智能管理團隊、專案關鍵成員齊聚一堂,共同見證PCB行業排程智慧化轉型的關鍵節點。

行業痛點呼喚智能化排程

PCB製造流程複雜、限制多,面對交期縮短、訂單頻繁調整、產品線多元等挑戰,傳統依賴人工與經驗的排程方式已無法快速回應市場變化。安捷利美維希望借助APS實現“更快、更準、更透明”的生產計畫。

APS專案的三大目標

- 優化人工作業:用系統提升資訊整合與協同效率

- 建立標準化排產機制:實現高效、穩定的排產執行

- 預判產能瓶頸:提升計畫的精準度與可視化

專案寄語,信心滿滿

“APS不僅是工具,更是管理模式的升級。我們將把非標準化經驗轉化為標準化規則,讓智能化排程真正落地。”—— 鼎華智能總經理 嚴子翔

嚴子翔總經理指出,APS作為上位系統,將與ERP、MES形成智慧製造的管理閉環,需首先確保大數據的準確性,並將非結構化經驗轉化為結構化規則,通過顧問團隊引導用戶完成梳理、建模、驗證到上線的全過程,推動工業4.0轉型。

專案成果顯著

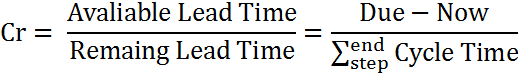

鼎華顧問團隊結合安捷利美維生產特點,制定最佳排程規則,兼顧交期與產能限制,並引入CR值(Critical Ratio)作為生產緊急度評估核心指標,獲得用戶高度認可。

不同 Cycle time 的型號,透過 CR 計算即可得到精準的緊急度評分,為排程決策提供可靠依據。與傳統依 LOT 初始位置靜態計算不同,鼎華 APS 引擎運用有限產能模擬與各工序時間預測數據,實現 CR 值的動態即時更新,確保排程判斷更貼近實際生產節奏。

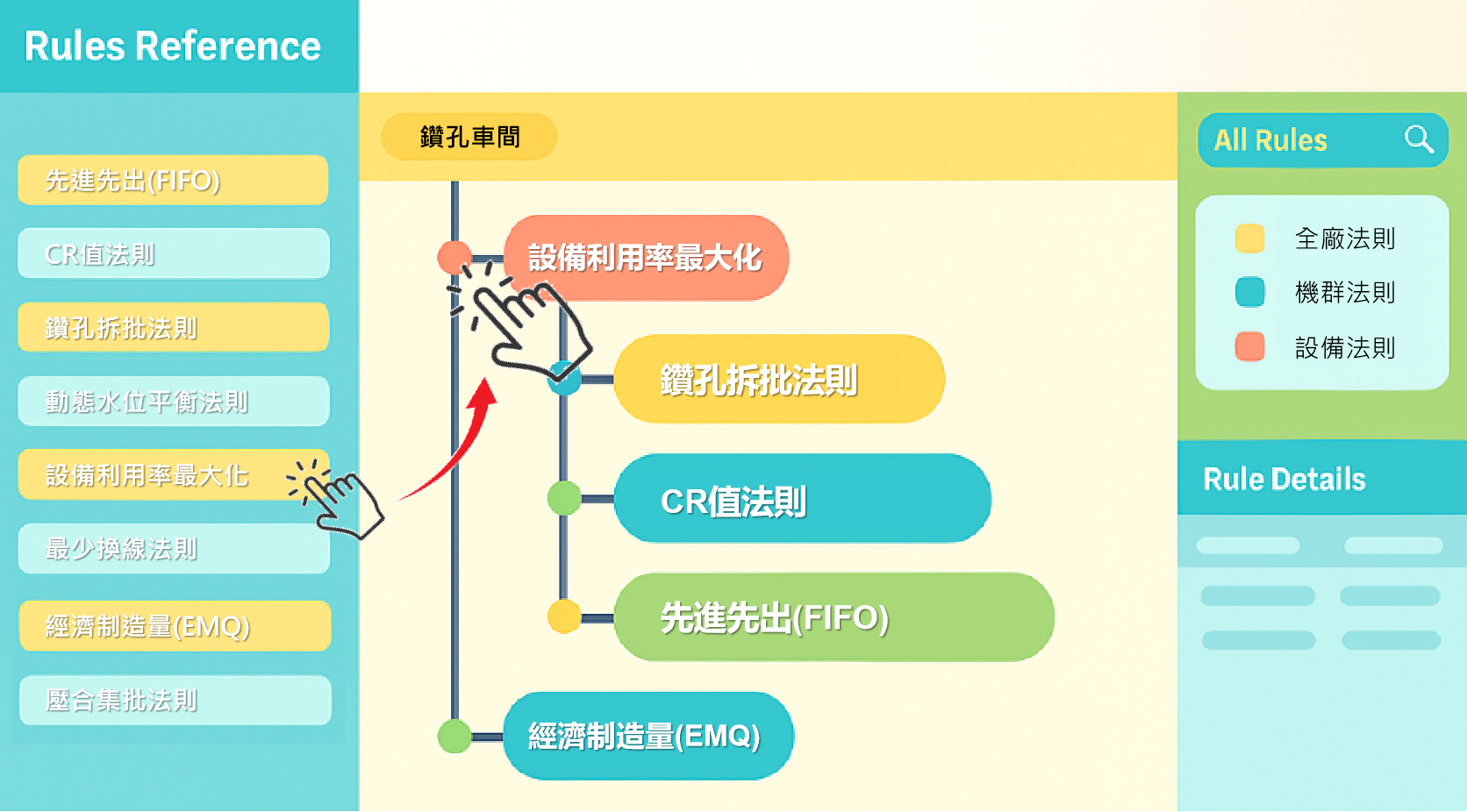

此外,鼎華深耕PCB行業已30年,累積了豐富的排程法則經驗,並提供完整的法則編輯工具,讓客戶可依自身排程需求靈活調整運算規則,使APS隨著行業發展持續升級與優化。

客戶專案PM在某次會議上表示:

「我非常認同用CR值來評判生產緊急度, CR值是我們APS最核心的運算核心。就像高空作業的那條鋼索。如果有錯, 哪怕是一點, 都是重大異常。相較於只看訂單交期, 這個指標更具參考意義。所以每個人都要時時關注APS的CR值。」

在交付的會議現場, 抽點現場人員, 跟他底下的生管企劃人員, 是否清楚CR值的演算法。

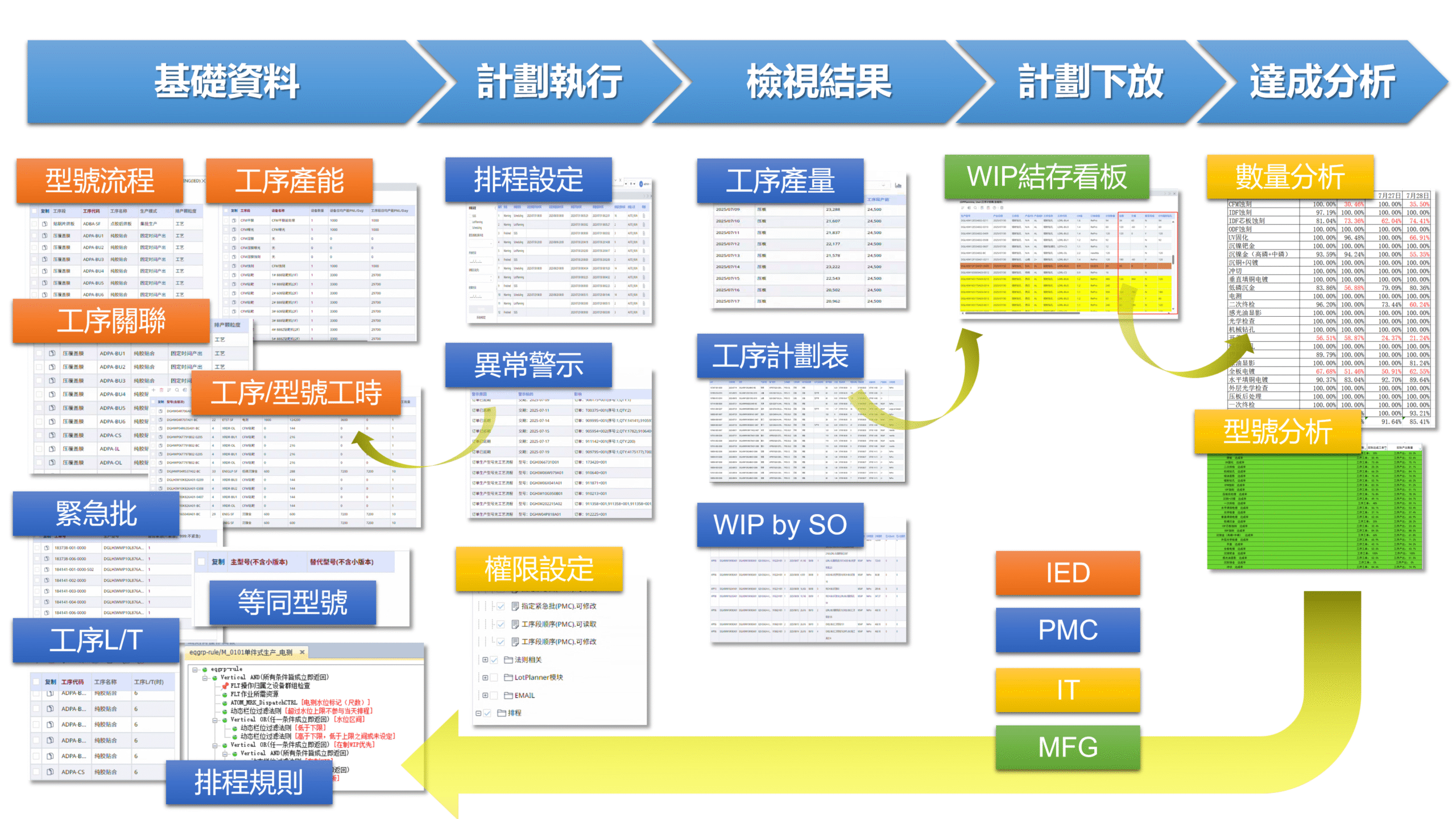

經過三個月系統建模與一個月排程結果驗證,安捷利美維APS已於2025年7月正式上線。系統通過了高速、精確的智能排程,並確保數據的準確性、完整性與穩定性,並實現以下專案目標:

- 提高人均產值,排產效率顯著提升

- 貼合訂單變化,排產頻率更加即時

- 一鍵準確排程,實現排程快速回應

邁向智慧製造的閉環管理上線後,雙方團隊制定了從基礎資料品質、排產計畫執行到現場達成率分析的全流程管理機制,形成了接單到出貨的數位化生產閉環,為安捷利美維邁向工業4.0與MOM(製造運營管理)奠定了堅實基礎。

這一刻,不只是APS系統的上線,更是安捷利美維與鼎華智能攜手邁入智能製造新時代的起點。