關於在品質管理的問題,我覺得有幾個重要議題還是避不開,像是標準化、供應商管理、數據集中、成本與品質的平衡和預防機制的議題。

關於「追溯」的議題,我會特別談這件事是因為我發現這件事特別容易被忽略,有些人想到品質管理時可能只想著電子化和預防的議題,但真實的世界裡,掌握好的品質管理方法有很多種,而每個產業下,不同的品質管理也需要貼合行業場景才能提升效益。

摘要

品質管理不只是成本控管,而是企業獲利與競爭力的核心。透過系統化、預防性投資與全員參與,企業能從被動檢驗邁向主動保證。鼎華智能與 ICARES 合作,三個月內不僅提升效率、降低錯誤,更強化品牌信任與市場地位。現在,就讓鼎華陪你實現品質升級,掌握未來競爭優勢!

一. 影響製造業提升品質的五大關鍵

也是因為如此,在製造運營中,要具備核心競爭力,免不了要提升生產過程的品質管理(Quality Management, QM)。

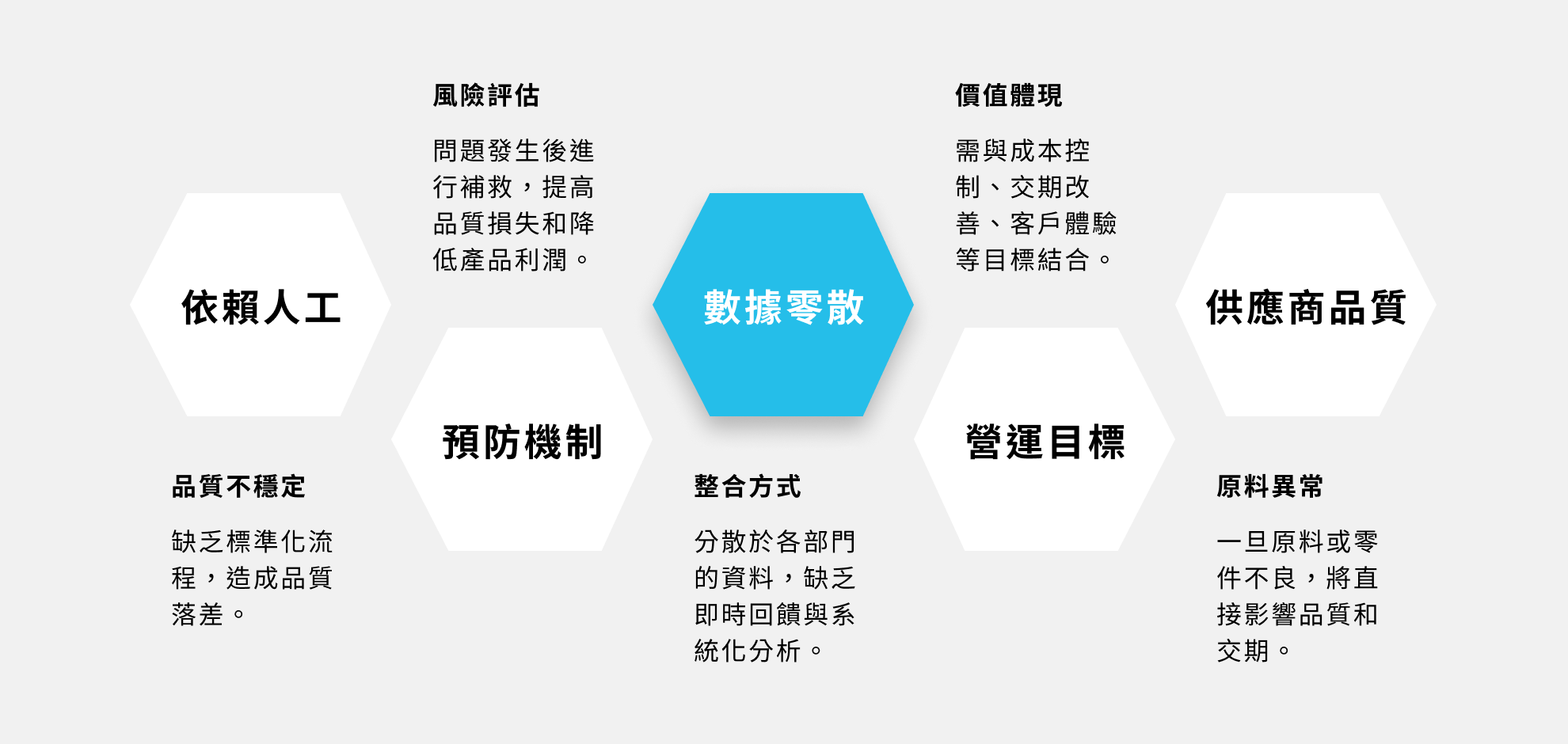

那影響製造業提升的品質管理有哪些重點議題呢?主要有五:

1.過度依賴人工

實際上很多工廠仍依賴人員經驗進行品管,導致品質管制(QC)不穩定,缺乏標準化流程。若未建立標準作業流程與品質標準(Quality Standards),易造成品質落差,影響顧客滿意度與品牌信任,這就是大家最常聽到的狀況之一。

2.數據零散

一樣都是資料搜集,但資料的整合方式是不一樣的,品質相關數據往往分散於各部門或紙本表單,缺乏即時回饋與系統化分析。這不僅限制了問題根源的追溯(Quality Traceability),也阻礙持續改進(Continuous Improvement)的機會。

3.忽略供應商品質

這是供應鏈中最常見的疏漏 – 品質未納入管理範圍。一旦原料或零件不良,將直接影響產品品質與交期。

4.缺乏預防機制

這可能源自於缺乏事前風險評估與預防性品質管理(Preventive Quality Management)。導致許多企業僅在品質問題發生後進行補救,若能提早預警並進行預防性維護,可有效降低品質損失並提高利潤(Profitability)。

5.無法聚焦營運目標

若品質管理未能與成本控制、交期改善、客戶體驗等營運目標結合,就難以體現其真正價值。品質管制應以提升產品品質與顧客滿意度為核心,同時驅動企業在效率、利潤與市場競爭力上的全面提升。

即使我們已具備品質管理方法和工具應用的能力,實務上,許多企業仍經常踩中這些隱形地雷,長期累積後導致客戶流失、成本飆升。更棘手的是,它們往往被歸咎於「員工疏失」或「運氣不好」,而忽略了系統性原因。

二. 實務上的品質管理有哪些方法

其實如何提升品質管理的概念,鼎華過去在各種分享中分別提過了,更重要的是,品質管理(Quality Management, QM) 不是一個部門的工作,而是整個企業價值。它代表的不僅是產品檢驗,更是一套從設計、生產到售後的系統化方法,目的是確保產品或服務能穩定符合客戶需求,同時降低不必要的成本浪費。

在實務上,品質管理常結合以下五種方法與工具,幫助企業有效執行改善行動:

-

PDCA 循環(Plan-Do-Check-Act)

從問題的搜尋到設定目標,並實際執行改善計畫,階段性分析執行成果,將成功的方式標準化,失敗的方式進行修正,以循環的方式推動持續改進(Continuous Improvement)並強化品質保證機制。 -

Six Sigma(六標準差)

重於透過統計分析,找出製程中變異來源,並將缺陷率降至百萬分之 3.4 以下。核心流程為 DMAIC(Define、Measure、Analyze、Improve、Control),強調數據驅動的決策與預防性品質管理,是許多世界級製造企業(如 GE、Motorola)的重要品質管制方法。 -

5 Why 分析法

一種簡單而強大的根本原因分析工具,透過連續問「為什麼」,深入挖掘問題背後的真正原因。 -

ISO 9001 國際品質標準

全球通用的品質管理系統標準,強調以顧客為中心、流程導向與持續改進。取得 ISO 9001 認證代表企業在品質保證、品質追溯、風險管理等方面具備制度化運作能力。 -

數位巡檢(Digital Inspection)

搭配品質管理系統並透過手機、平板或 IoT 裝置,實現即時資料收集、影像記錄與自動上傳,解決傳統的紙本巡檢容易遺漏、數據難以即時分析的問題。

而這些方法在實現的,其實就是提升產品品質、降低不良率和成本控制,透過優化這三大關鍵來鞏固企業的競爭力,讓自己在市場上的價值大幅上升。

一般而言,企業通常會採用上述的方法來確保產品品質、提升效率並滿足顧客需求,但我們發現在品質管理(Quality Management, QM)上仍有許多提升的空間,來自於傳統的品質觀念可能停留在「發現問題再解決」,但現代品質管理更強調「預防問題發生」。

三. 預防型品質管理

由於許多企業在品質管理上仍停留在「事後補救」的階段,等問題發生後才緊急處理,不僅耗時費力,還容易造成連鎖反應。我們發現會有這樣的狀況發生,源自於許多企業誤以為「提高品質=增加成本」,但事實上,好的品質管理正是降低成本的最有效手段。品質問題所衍生的重工、退貨、商譽損失等痛點,若是能夠解決,就是最好的預防性投資。

根據統計,製造業中約20%的營運成本來自品質不良相關的浪費。而預防型品質管理則主張透過標準化、數據監控與風險預測,在問題尚未發生前就加以控制,避免缺陷進一步擴大。以「防範於未然」為核心的策略,不僅能降低不良率與維修成本,更能穩定交期、提升顧客滿意度與品牌信譽。

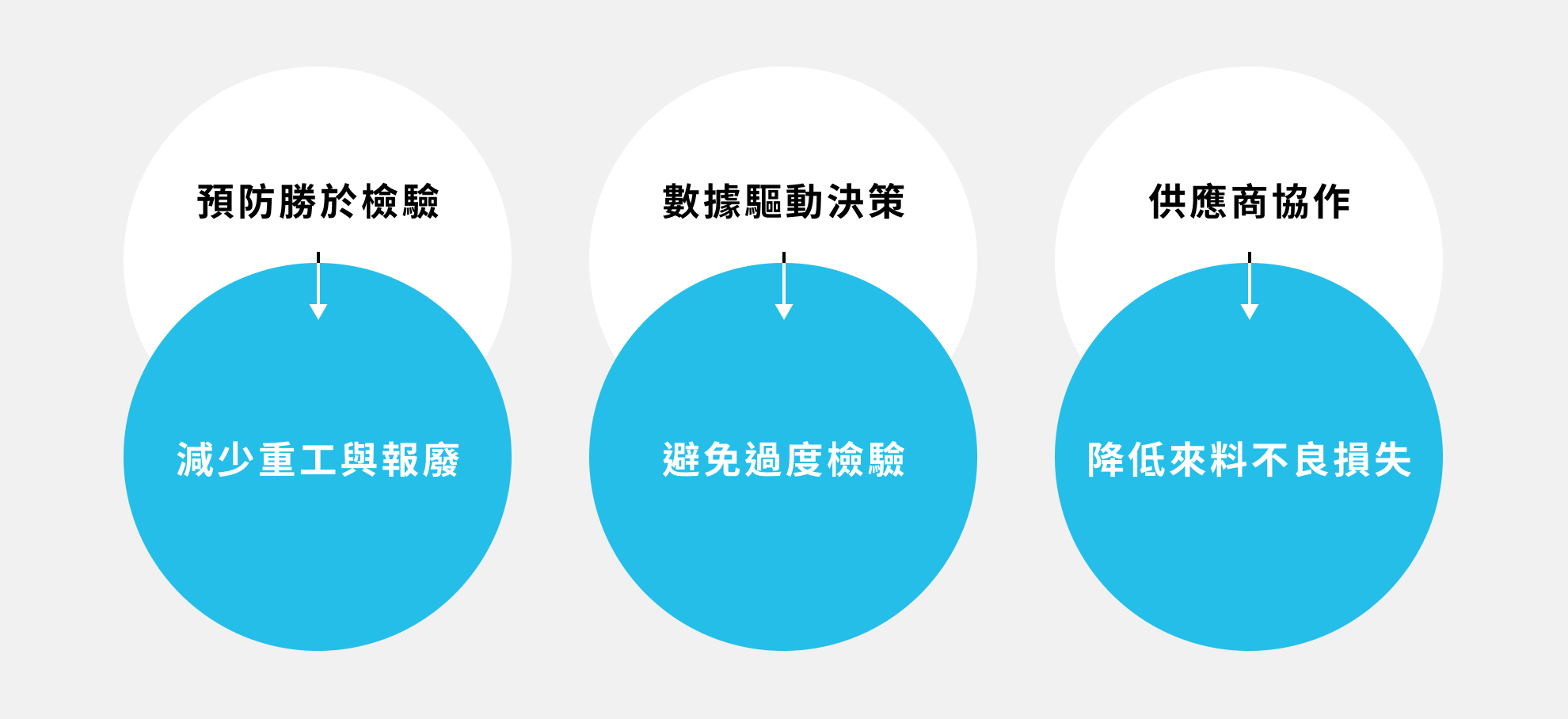

但要真正做到預防型品質管理並降低成本,必須掌握以下3個關鍵方向:

關鍵1:預防勝於檢驗 → 減少重工與報廢

傳統的「生產完再檢驗」方式,讓不良品流到最後才被發現,導致整批報廢或重工。例如,電子廠在組裝電路板時,若未在生產製程管控(IPQC)階段即時監測焊點品質,等到最終測試才發現不良,可能已浪費數十萬成本。導入FMEA(失效模式分析)提前評估風險,並在關鍵站點設置自動檢測,能大幅降低後端損失。

關鍵2:數據驅動決策 → 避免過度檢驗

缺乏數據的工廠,只能「全檢」來確保品質,但這同時會增加人力與時間成本。例如,汽車零件廠導入品質 KPI 指標分析後,發現低風險工序可改用抽檢,檢驗成本直接降低 30%。

關鍵3:供應商協作 → 降低來料不良損失

供應商來料問題常導致產線停機或混料瑕疵。例如,某塑膠射出廠因供應商的原料純度不穩,造成產品強度不足,後續客訴處理與退貨成本高昂。透過SQE(供應商品質工程師)定期稽核,並要求供應商配合IQC(進料檢驗)標準,可將不良率從5%降至1%以下,減少後端處理成本。

其實看懂這個,你就比較知道工廠內的品質管理底是如何,同時你也應該觀察一下友商的狀況,他們在品質管裡投入了有多少,然後在你自己實際導入時,或導入後,你也比較能看懂瓶頸的來源,避免太慢發現或太難處理。

四. 我們服務的成功案例

一般製造業對於品質的要求多聚焦在降低不良率與提升生產效率,但對鼎華的客戶 ICARES 應用奈米醫材科技有限公司而言,品質管理的層次遠高於一般標準。在這種高標準、高監控的醫療產業環境中,品質不僅關乎內部效率,更直接影響產品能否通過嚴格的驗證程序、取得國際認證,並順利打入全球市場。

在此情境下,傳統的 PDCA、Six Sigma 等方法雖然有其價值,但更為關鍵的是「追溯(Traceability)」的能力。從原材料、製程參數、測試記錄到出貨資訊,每一個環節都必須完整紀錄,並能迅速回溯查證,才能在發生異常時快速反應,並在驗證、申請醫療許可時具備資料依據。這也是為什麼 ICARES 選擇導入鼎華提供的數位品質管理系統,強化從源頭到成品的全流程可視性與可追溯性,真正實現符合醫療級品質要求的管理模式。

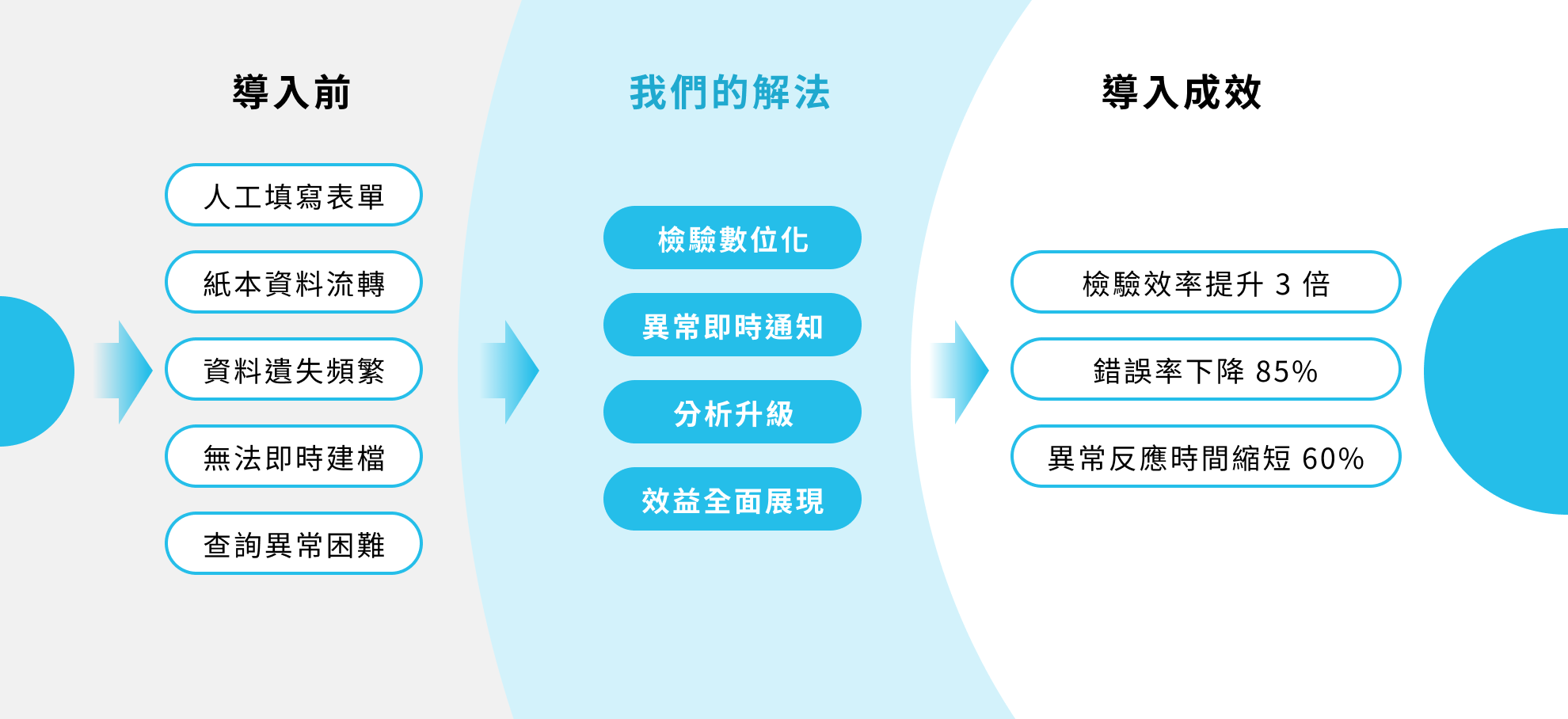

就讓我們看一下ICARES 應用奈米醫材科技導入鼎華的 sQMS 智能品質管理系統前、後,如何真正實現從混亂到有序的轉變!

▐ 導入前

作為 B2B 解決方案供應商,我們在每次導入前都會安排售前團隊深入現場調研,針對客戶的產線流程、品質制度與日常作業進行盤點分析。在這次的 ICARES 專案中,我們發現超過 90% 的品質管理問題,都集中在「資料無法有效記錄與追溯」這一核心痛點。

我們將影響這核心痛點的原因逐一列出,包含:

-

人工填寫表單

作業人員以紙本方式填寫檢查紀錄,容易出錯、遺漏、無法驗證真實性。

-

紙本資料流轉

表單需手動交接、蓋章或送審,不僅流程冗長,也導致資訊斷層。

-

資料遺失頻繁

表單易受潮、遺失或夾帶錯誤版本,導致無法還原真實狀況。

-

無法即時建檔

資料常需延遲彙整,從發現異常到入系統往往已過數日。

-

查詢異常困難

需翻找大量紙本資料才能還原問題全貌,平均一筆品質異常案件需耗時數小時至一日查證。

▐ 我們的解法

我們以 sQMS 智能品質管理系統結合四大策略精準打擊痛點!

針對 ICARES 這類高標準、高監控的產業客戶,為解決「品質追溯困難」、「異常反應慢」與「人工作業高風險」等核心問題。我們不僅著重在表面流程改善,更強化資料可視化、標準化與自動化能力,讓品質管理真正邁向「預防式」與「數據驅動」。

檢驗數位化:從紙本轉為系統化流程

我們協助客戶將傳統紙本填寫全面轉換為 電子化與標準化流程,系統依檢驗類型自動呼叫適用表單,紀錄可即時儲存與查詢。

異常即時通知:早期預警+快速反應

結合 SPC 統計製程管制、自動警示機制與 8D 問題處理流程,讓產品製造初期出現異常時,就能「即時預警+快速圍堵」,大幅降低損失與召回風險!

分析升級:導入品質工具,決策更科學

將 QC 七手法、FMEA、5Why、MSA 等工具全面整合進系統平台,透過可視化介面與圖表輔助,讓工程與品管人員快速進行根因分析與改善追蹤。

效益全面展現:提升效率、降低風險

sQMS 以一品一號一標準來降低人為誤判,並透過一鍵產出 e 化報告和 COA,系統也能自動統計和 MSA 量測追蹤,讓品質管理從資料輸入到報表輸出全面自動化、智慧化。

▐ 導入成效

檢驗效率提升 3倍以上,讓品質管理從成本中心轉為利器

ICARES 在導入 sQMS 智能品質管理系統後,品質與營運效率上皆取得顯著成果:

-

檢驗效率提升 3 倍

原需人工填寫與複查的流程,改為系統自動分派與資料整合,平均每筆檢驗作業時間從 15 分鐘縮短至 5 分鐘以內。

-

錯誤率下降 85%

統一標準與自動校驗機制,大幅減少因人工抄寫、判定不一所導致的資料錯誤與漏填情況。

-

異常反應時間縮短 60%

透過即時預警與數據整合,從問題發生到啟動處置的平均時間由 8 小時縮短至 3 小時內。

這不僅是一場系統導入,更是 ICARES 邁向智慧製造與數位轉型的關鍵里程碑。透過數據驅動的品質管理,ICARES 已成功從傳統品管轉型為預防性、標準化、透明化的現代管理模式。

另外,由於 sQMS 導入後,品質穩定且能快速提供完整報告,客戶對 ICARES 的信任度與專業形象大幅提升,續單與合作機會明顯增加。對於鼎華來說,這是三方都能共創價值的成果!

五. 總結

如果你想提升行業競爭力,讓自己在市場上的價值大幅上升,搞懂品質管理是難以避免的。

品質管理就是競爭力,而掌握了競爭力,你就可以比較不受市場變化的影響。走過前面的章節,我們可以清楚看到:品質管理不是成本中心,而是利潤引擎。與其拚了命的「被動檢驗」,我們應該更聰明的「主動建構」,你就會發現它帶來的效益遠超過想像——從降低重工成本、提升客戶滿意度,到強化品牌價值。

正如品質大師戴明所言:「品質是一種習慣,而不是一場活動。」當企業能將這種習慣深植文化,就能在競爭中脫穎而出。

而鼎華與您一起掌握品質管理導入的三大核心:

-

系統化思維:用QMS整合人、流程、數據

-

預防性投資:在問題發生前就投入資源

-

全員參與:讓品質成為每個人的KPI

經過 ICARES 的案例後,我們可以清楚的了解品質管理不是「花錢找問題」,而是「省錢防問題」。透過FMEA的事前預防、Six Sigma的數據精進,到數位化QMS的即時監控,每一步都在降低隱形成本(重工、退貨、商譽損失)。

企業應優先聚焦在關鍵痛點、全員參與和數位化的基礎上,最終目標是讓品質從「被動檢驗」轉為「主動保證」,當客戶收到產品時不再需要擔心瑕疵,企業的訂單與利潤自然隨之成長。

想像奈米醫材一樣落實高標準品管?立即聯繫鼎華智能,讓我們陪你走過每一步品質升級之路!